摘要:冷轧机工作辊轴承失效造成轧制线停机,降低轧机开动率,减少产量;造成轴承、轴承座及其附件的损坏。因此在吸收其他厂家的成功经验的同时,结合现场实际工况从轴承的失效原因及控制措施、轴承质量、轴承管理、轧机轧制状态等几方面入手,总结出的一套降低工作辊轴承消耗,提高轴承使用寿命的行之有效的措施。

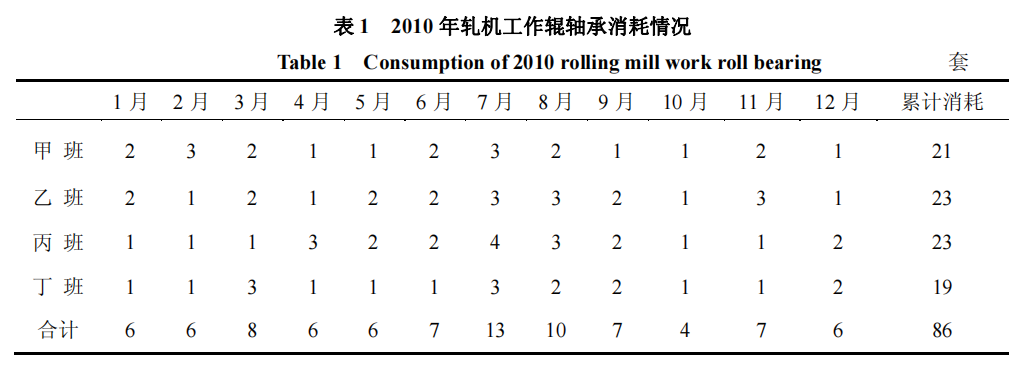

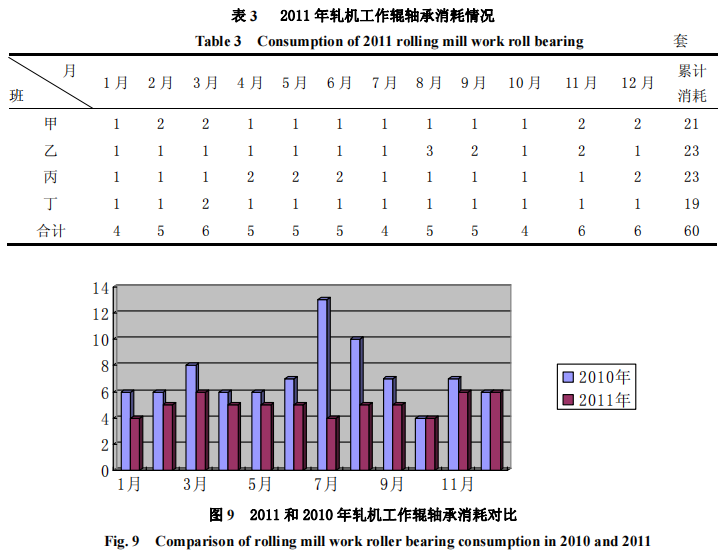

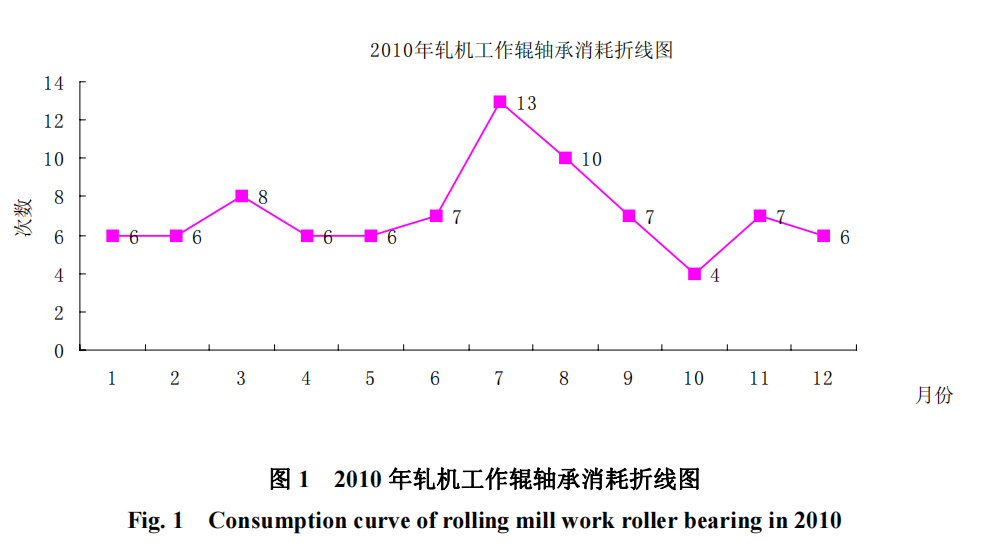

本钢四机架使用的是330661CG 型四列圆锥滚子轴承。具有擦系数小,传动效率高、使用和维修方便、可同时承受径向负荷和轴向负荷等优点。由于在制造、使用、维修等环节中有些不当,致使轴承失效时有发生。2010 年轧机工作辊轴承消耗总计86 套,月平均消耗在7.16 套,月***高消耗13 套,***低消耗4 套,针对上述情况应及早发现轴承在使用中存在的不稳定因素,把损失降到***低(表1、 图1)

2 轧机工作辊轴承的失效原因及控制措施(在使用中存在的问题)

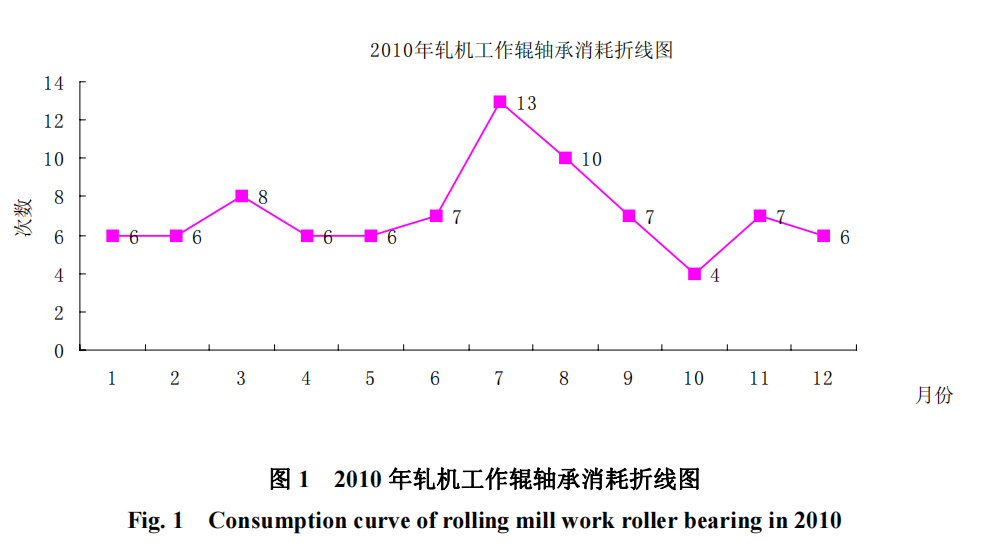

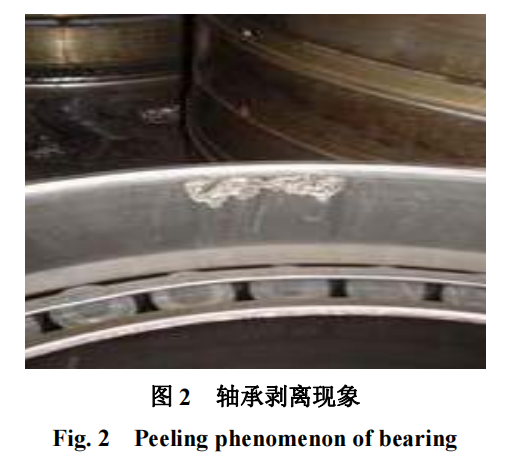

轴承承受载荷旋转时,内、外圈的滚道面或滚动体面由于滚动疲劳呈现鱼鳞状的剥离现象,如图2所示。工作辊轴承产生剥离一般有以下因素:载荷过大;安装不良(非直线性)、异物侵入、进水;润滑不良、润滑剂不适、轴承游隙不适当;生锈、侵蚀点、擦伤和压痕引起的发展。

防止工作辊轴承产生剥离的方法:检查载荷的大小及再次研究所使用的轴承;改善安装方法,改善密封装置;使用适当粘度的润滑剂、改善润滑方法;检查轴和轴承箱的精度;检查游隙。

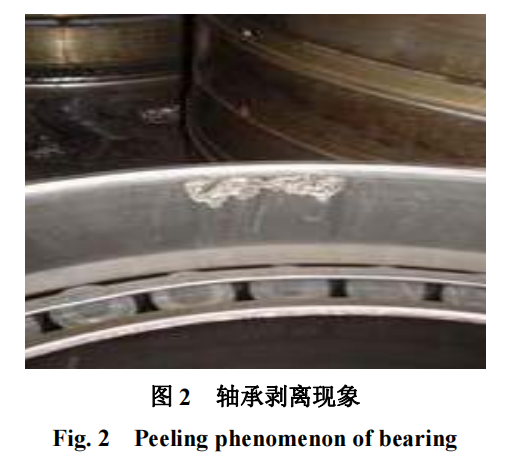

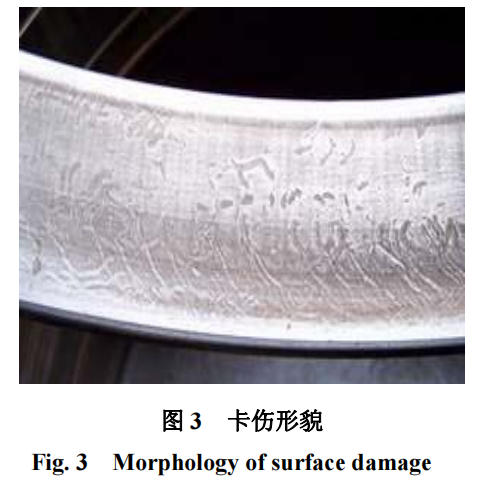

所谓卡伤(图3)是由于在滑动面伤产生的部分的微小烧伤汇总而产生的表面损伤。

工作辊轴承产生卡伤一般有以下因素:过大载荷、过大预压;润滑不良。异物咬入;内圈外圈的倾斜、轴的挠度;轴、轴承箱的精度不良。防止工作辊轴承产生卡伤的方法:检查载荷的大小;预压要适当;检查轴承及轴、轴承箱的精度;改善润滑剂和润滑方法。

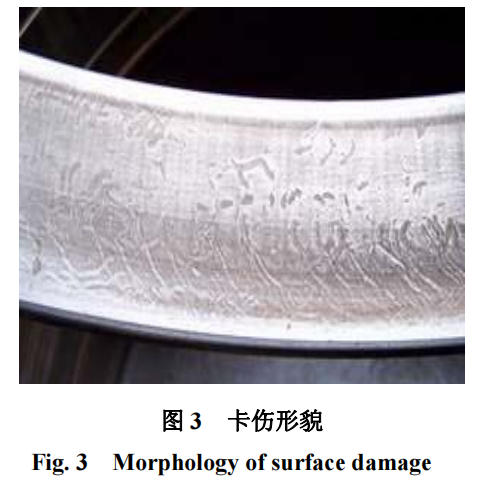

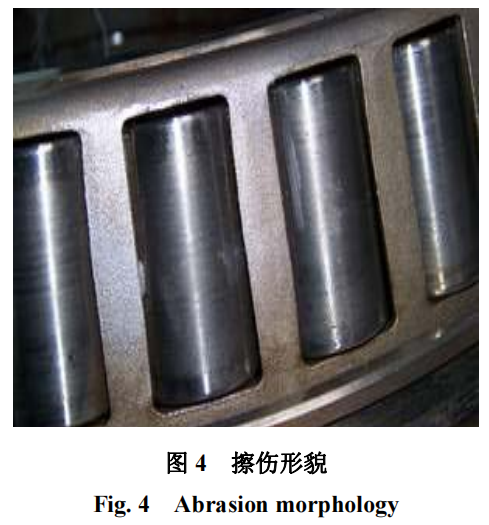

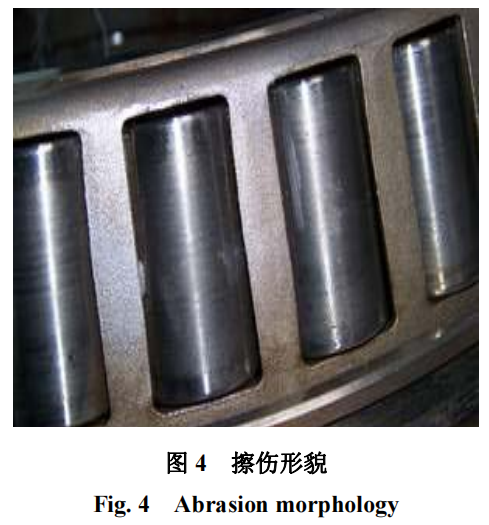

所谓擦伤(图4),是在滚道面和滚动面上,在随着滚动的打滑和油膜热破裂产生的微小烧伤的汇总而发生的表面损伤;产生带有粘着的表面粗糙的损伤。工作辊轴承产生擦伤一般有以下因素:高速轻载荷、急加减速;润滑剂不适当;水的侵入,预压不当。防止工作辊轴承产生擦伤的方法:改善轴承游隙;使用油膜性好的润滑剂;改善润滑方法;改善密封装置,改善预压。

2.4

防止工作辊轴承产生生锈、腐蚀的方法:保管、使用过程中尽可能避免与水及腐蚀性物质接触。在暂时不用或停转时采取防锈措施;使用的密封方式不合适,改善密封装置;改善保管运输条件。

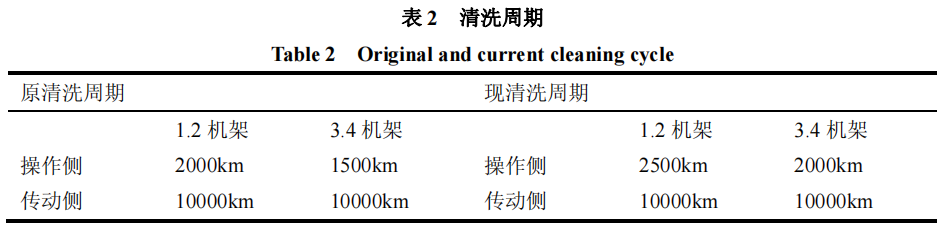

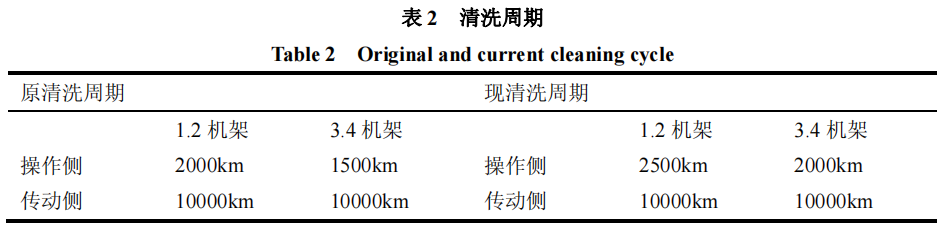

在本钢轧辊轴承随着轧制规格偏多、频繁换辊,轧辊轴承失效逐渐加大,结合实际工况,并对大量数据进行统计分析之后,得出有可能影响到工作辊轴承使用状态,并引发失效的主要因素。现在轴承的使用有多个品牌的产品(成都、洛阳、日本 NSK、铁姆肯),对其使用状况进行对比、分析得出阶段性结论:铁姆肯(3214.8km/万元)﹥NSK(2243.2km/万元)﹥成都(1392.15km/万元)﹥洛阳(1183.56km/万元)从以上数据可见进口轴承优于国产轴承。提高轴承装配质量,清洗方式的正确与否是决定轴承装配质量好坏。首先就是清洗周期的确定(表2)。原清洗周期为:轧机传动侧12个月/次、轧机操作侧6个月/次。原轴承清洗周期未考虑到轧机的检修与停机,以及轴承的维护时间,不能真实的反映出轴承的使用情况,根据轴承的实际上机时间,制定了新的轴承清洗周期,并指派专人对轴承的实际上机时间进行跟踪统计。调整后的清洗周期见表2。断裂

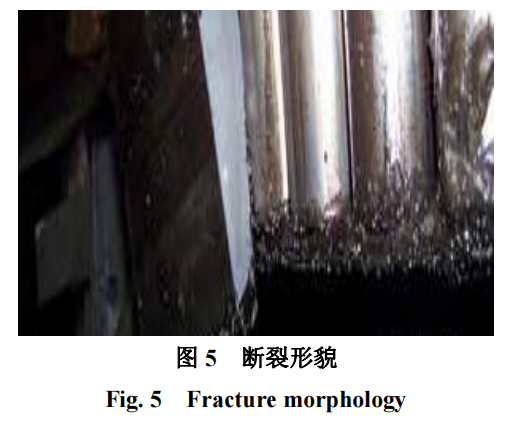

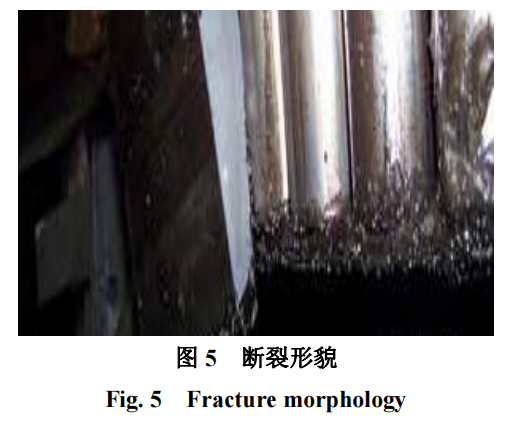

所谓断裂(图5),是指由于对轴承套圈的挡边或滚动体的局部部分施加了冲击或过大载荷而一小部分断裂;有明显的部分脱落或整体裂痕。

工作辊轴承产生断裂一般有以下因素:安装时受到了打击;瞬间载荷过大;跌落等使用不良。防止工作辊轴承产生断裂的方法:改善安装方法,使用适当的工具;纠正载荷条件;轴承安装到位,使挡边受支承。

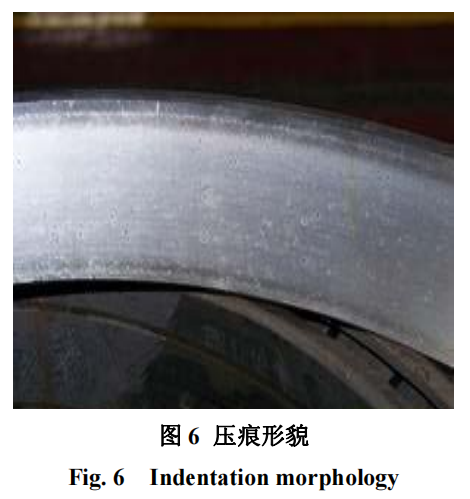

咬入了金属小粉末,异物等的时候,在滚道面或转动面上产生的凹痕(图6)。由于安装时等受到冲击,在滚动体的间距间隔上形成了凹面。工作辊轴承产生压痕一般有以下因素:金属粉末等的异物咬入;装时或运输过程中受到的冲击过大;冲击轴套。防止工作辊轴承产生压痕的方法:改善密封装置;过滤润滑油;改善组装及使用方法。

滚道轮、滚动体以及保持架在旋转中急剧发热直至变色、软化、熔敷和破损(图 7)。工作辊轴承产生烧伤一般有以下因素:润滑不良;过大载荷(预压过大);转速过高;游隙过小;水、异物的侵入;轴、轴承箱的精度不良、轴的挠度大;滚动体受力不均匀。防止工作辊轴承产生烧伤的方法:选择润滑剂及润滑方法;选择适当的轴承类型;研究配合、轴承间隙和预压;根据工作环境选择适当的轴承游隙;检察轴承密封情况并改善密封条件;检查轴和轴承箱的精度;检查轴承箱的游隙。

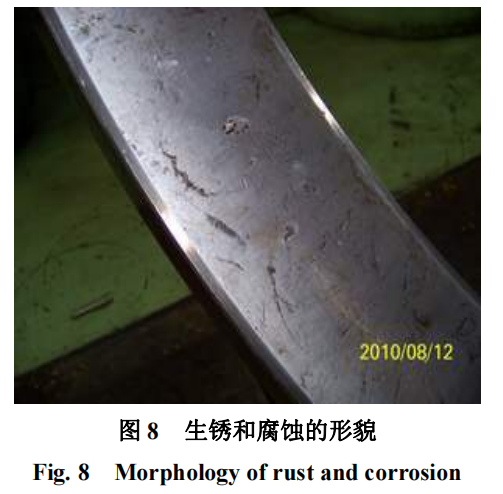

2.7 生锈、腐蚀

轴承的生锈和腐蚀有滚道轮、滚动体表面的坑状锈斑、轴承整体全面生锈及腐蚀(图 8)。工作辊轴承产生生锈、腐蚀有以下因素:水、腐蚀性物质的侵入;润滑剂、防锈剂不合适;由于水蒸气的凝结而附有水滴;运输过程重防锈不良。

防止工作辊轴承产生生锈、腐蚀的方法:保管、使用过程中尽可能避免与水及腐蚀性物质接触。在暂时不用或停转时采取防锈措施;使用的密封方式不合适,改善密封装置;改善保管运输条件。

在本钢轧辊轴承随着轧制规格偏多、频繁换辊,轧辊轴承失效逐渐加大,结合实际工况,并对大量数据进行统计分析之后,得出有可能影响到工作辊轴承使用状态,并引发失效的主要因素。现在轴承的使用有多个品牌的产品(成都、洛阳、日本 NSK、铁姆肯),对其使用状况进行对比、分析得出阶段性结论:铁姆肯(3214.8km/万元)﹥NSK(2243.2km/万元)﹥成都(1392.15km/万元)﹥洛阳(1183.56km/万元)从以上数据可见进口轴承优于国产轴承。提高轴承装配质量,清洗方式的正确与否是决定轴承装配质量好坏。首先就是清洗周期的确定(表2)。原清洗周期为:轧机传动侧12个月/次、轧机操作侧6个月/次。原轴承清洗周期未考虑到轧机的检修与停机,以及轴承的维护时间,不能真实的反映出轴承的使用情况,根据轴承的实际上机时间,制定了新的轴承清洗周期,并指派专人对轴承的实际上机时间进行跟踪统计。调整后的清洗周期见表2。

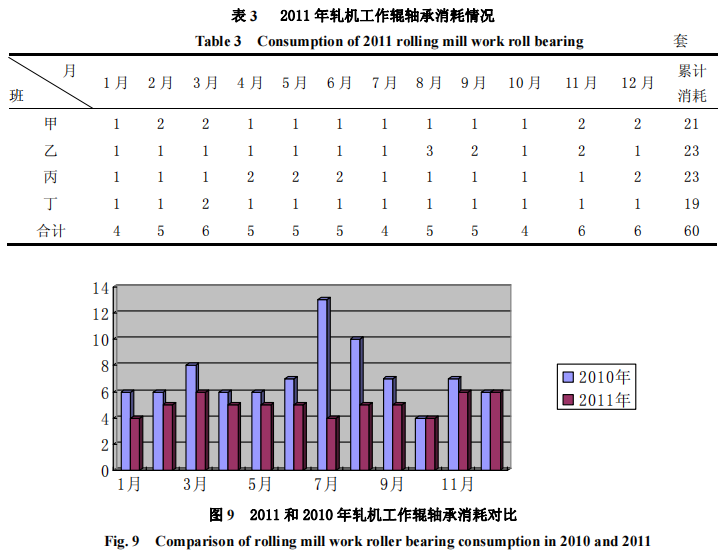

通过清洗周期的调整,及时发现在使用中不安定因素。其次严格执行行之有效的管理制度是保证,在机运转轴承必需严格按工作辊轴承清洗周期进行清洗;严格执行油气润滑接头清洗、更换制度,定期或利用轧机检修期间对油气润滑接头进行清洗检查,发现问题及时更换;定期对轴承座箱体尺寸进行检测调整,保证箱体的配合尺寸;定期对止动块进行检测,对磨损严重的应及时调整更换。轧制状态对轴承使用至关重要。其一是装机精度问题,要保证轧辊和轴承装机后轴向平行,避免交叉轧制。其二是润滑问题,现在使用的油气润滑方式为油气润滑,其优点是能让轴承箱内产生正压,乳化液进不到箱体内,防润滑油乳化,保持一定的油膜,还能使轴承冷却。原长期使用的国产油气润滑接头加工精度不高,互换性不好,并经常损坏、阻塞,造成轴承供油不畅、油气润滑报警,去年换成进口接头(REBS),更换后,轧机油气润滑报警次数明显减少,提高了轧机工作辊轴承的润滑效果。其三是轧制中倾斜值过高的问题。对每根支撑辊在上机前,以及下机后,均进行详尽的辊形检测,并记录存档;对轴承座、上下垫板及摇板,出每次换辊前的例行检测外,专人对其进行定期的点检。再次是机架间张力波动问题。通过优化轧机机架间张力,恢复双侧张力检测,同时定期对张力仪、张力辊、坝辊进行标定,保证张力检测标准一致。对反映轧机轧制状态的轧制参数(倾斜值、轧制力偏差、张力、轧制速度等)进行记录并分析其规律。通过以上三方面的深入管理,有效的扭转了以往轧机工作辊轴承失效频繁的局面,2011 年较2010有大幅度下降。2011年轧机工作辊轴承消耗情况如表3。从图 9 可以看出,2011年比2010 年轧机工作辊轴承消耗降低了30.2%(86-60/86)。

针对轧机工作辊轴承的失效原因及控制措施的粗线条分析,对可能产生轴承的失效因素加以说明,对控制措施及方法提出浅显的意见和建议,对正确使用轴承起到作用。参考文献:[1]《轧钢机械滚动轴承》冶金工业出版社.

[声明] 本文来源本溪钢铁股份有限公司冷轧薄板厂,由轧机轴承整理发布,版权归原作者所有。转载请注明来源,如有侵权,请联系我们删除。