支撑辊轴承内圈开裂分析小结——四列圆柱轴承内圈(2)

作者:

浏览:650

发表时间:2023-02-07

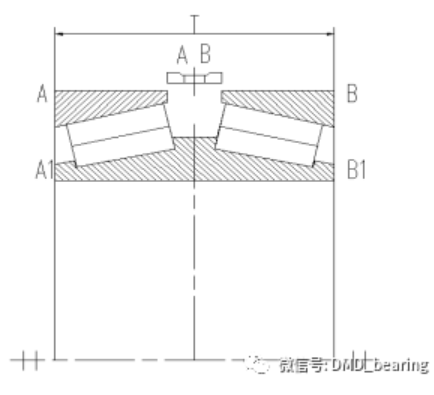

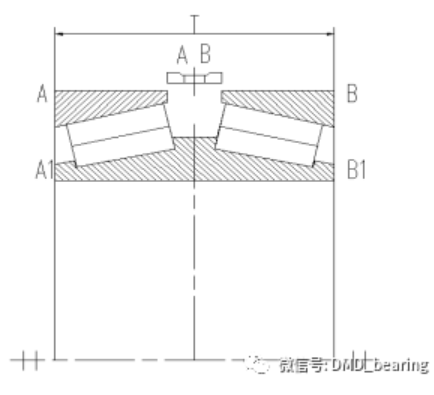

2、其次为四列圆柱轴承内圈开裂的损坏分析,由轴承的受力特性及内圈的安装使用方式,造成内圈开裂的外在因素主要如下:当内圈与轴配合过盈量偏大时,轴承热装到轧辊辊颈后,在上机使用前,内圈的冷却过程中发生胀裂或在上机使用前,进行外径修磨时发生开裂;当内圈与轴配合过盈量偏小时,轴承上机使用过程中,内圈与轴发生相对滑动摩擦,导致内圈的开裂;轴承上机使用过程中,内圈与定距环发生相对滑动摩擦,导致断面裂纹引发内圈的开裂。轴承上机运行过程中,内圈与动迷宫及定距环同时发生相对滑动摩擦,导致断面裂纹引发内圈的开裂;分析判断:综合外在开裂因素及现象2、3分析,对辊径进行了测量,直接排除配合尺寸问题,故轴承内圈端面配件与内圈存在滑动摩擦,导致内圈端面裂纹,***终引发内圈的轴向开裂;3、为佐证分析结果***后对损坏的内圈进行全面酸洗检查,特别是内圈的端面状态。

通过内圈端面裂纹的分布查看与定距环接触的内圈端面存在密集裂纹,而同一个内圈另一侧无裂纹,因此可以判定,内圈的开裂系端面裂纹引起,而端面裂纹系与定距环的摩擦引起,定距环的摩擦为定位轴承的烧损抱死引起。

本次烧故障主线为:定位轴承烧损抱死→粘链定距环→定距环与内圈端面发生相对滑动摩擦→内圈开裂从上述分析定位轴承烧损为此次故障的导引点,而内圈端面摩擦及轴向力作用是内圈开裂的***终原因,故预防定位轴承的抱死烧损和杜绝定距环与内圈端面发生相对滑动摩擦可以杜绝本次故障的发生。1、保持架是否因长时间使用兜孔磨损变大,导致保持架与滚动体之间间隙变大,竖立轴承检查滚动体相互间距是否明显变小或直接发生碰触;2、内隔圈是否磨损明显,有无尺寸变化,导致轴承游隙发生改变;3、滚动体表面是否明显疲劳及色变严重,轴承需要定期进行整体A面B面反转,杜绝单列滚动体始终在同一个位置使用;

1、检查定距环内径有无明显磨损,检查内径尺寸,确保与轴颈配合为过渡配合或过盈配合。2、改变与轴的连接方式,内径开键槽与轴连接或端面打孔使用螺栓与辊连接。

相关标签: