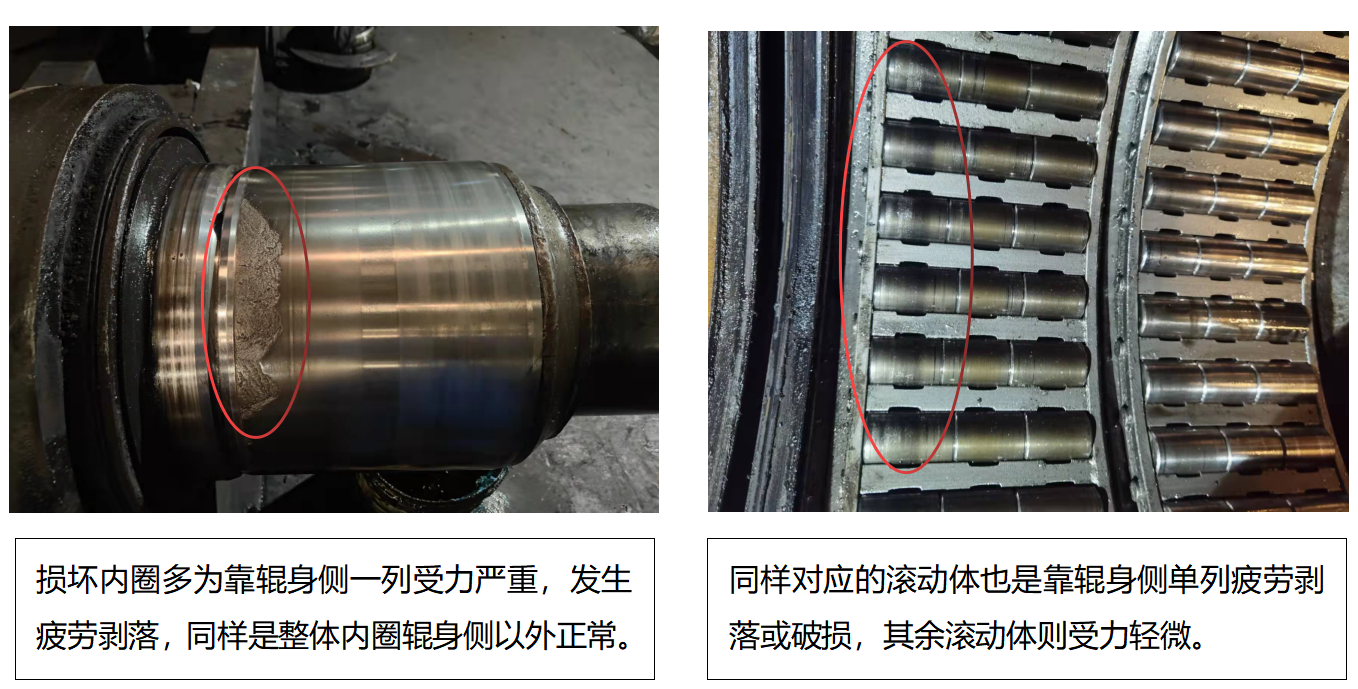

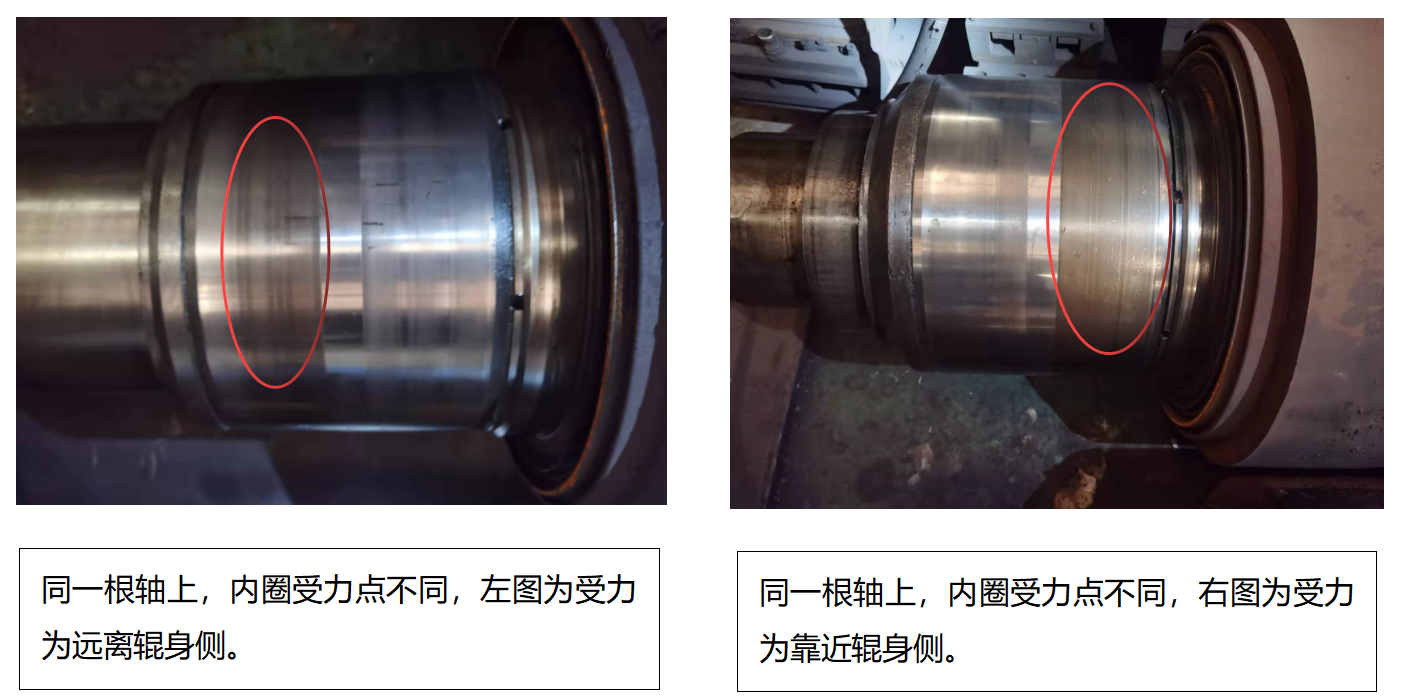

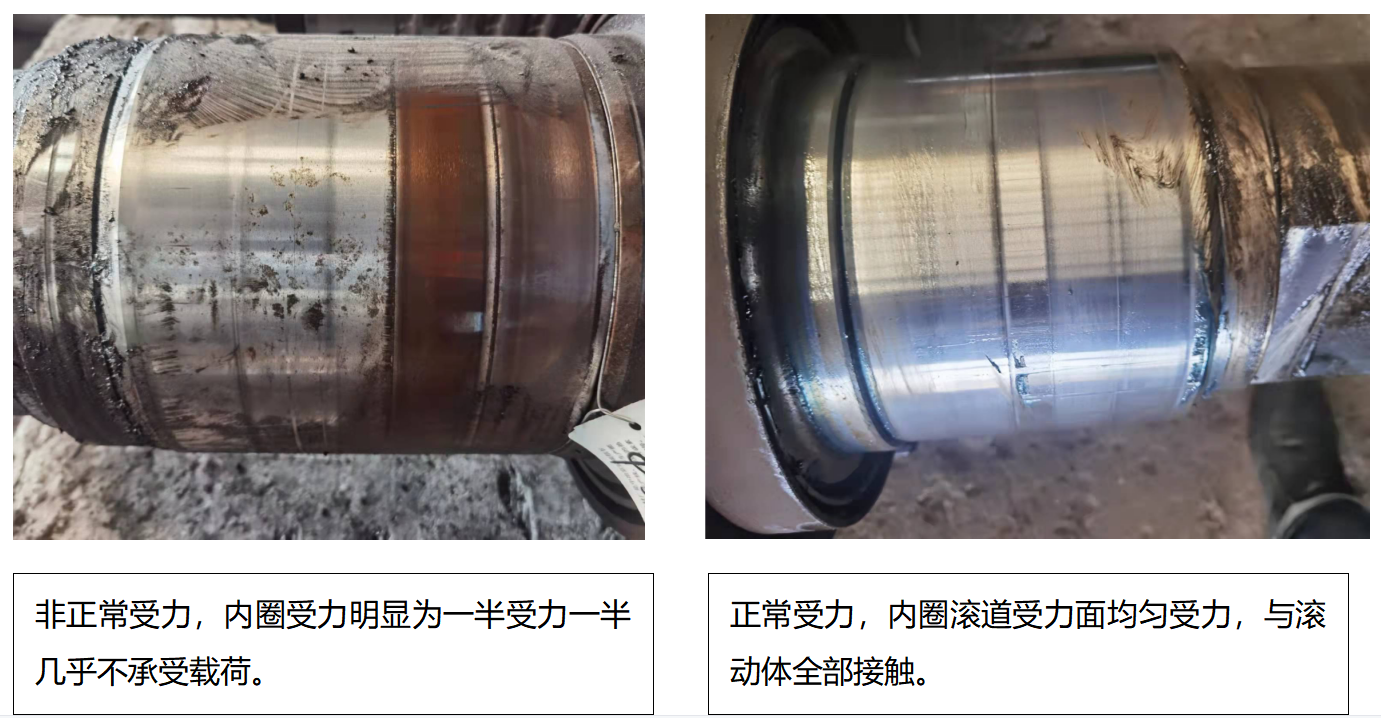

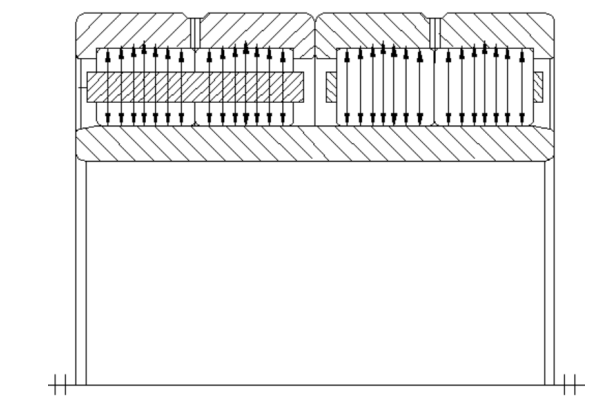

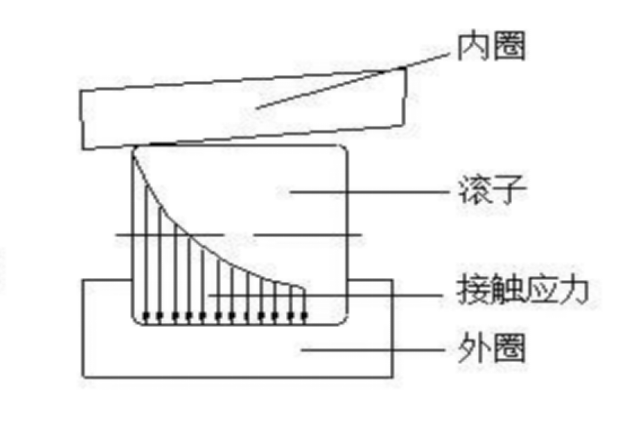

轴承结构为四列圆柱滚子轴承,作为典型的轧机辊系轴承,在给定的安装空间内,相较于其他类型轴承可提供***大的径向承载能力,且具有较低的摩擦系数,但对安装精度要求较高,轴承不具备自调心性能,尤其是对不对中较敏感。由轴承特向可以了解到,圆柱轴承滚动体与内外圈为直线接触,正常受力时受力区的全部滚动体均同时与内外圈的滚道接触。而从现在的损坏特征看:轴承内套损坏多数都是在靠辊身侧,从上述图片看轴承内圈存在明显的受力偏载。

五、建议应对措施

分析轴承损坏主要因承受较大的轧制力载及径向偏载而导致内套局部磨损严重。引发疲劳损坏,在出现蚀损斑后如未及时下机或更换,它会沿循环方向扩展,越来越大,导致轴承失效 。

同时判断分析偏载主要原因是轧制力加大,轧机受力变形或弹跳增大以及辊系倾斜交叉,造成轴承运转时存在偏载素。

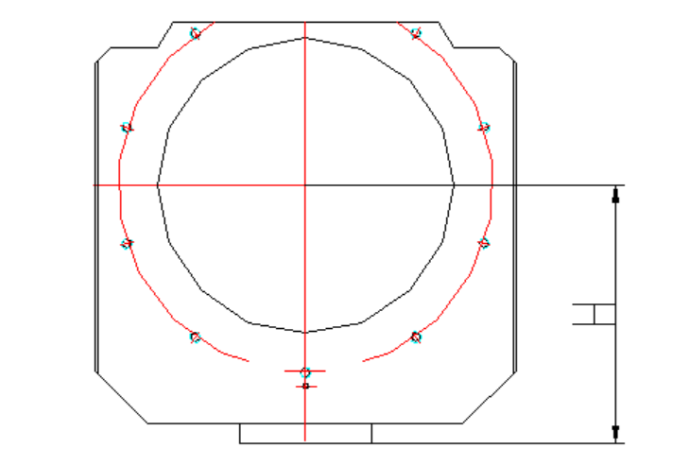

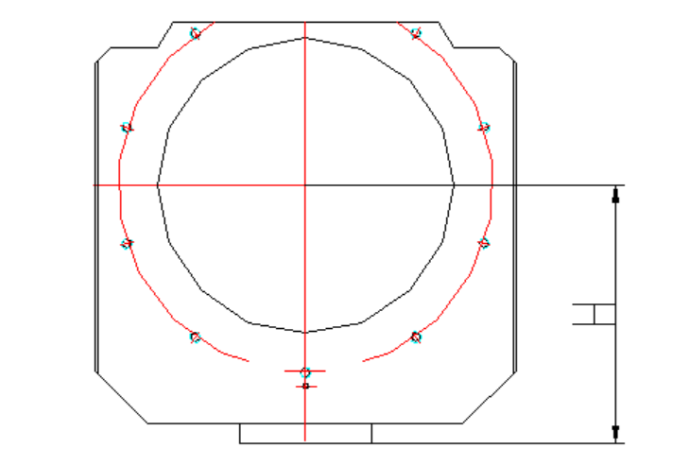

2、维护轧机精度,减少轧机的变形及弹跳,如更换立柱铜套,恢复轴承座与立柱的配合间隙。牌坊式轧机:辊系出现交叉或倾斜,如:轧机压下装置故障,导致的辊缝差变大;下辊箱传动侧及操作侧轴承座底部弧形垫板尺寸差大,导致传动侧及操作侧轴承中心线错位;轴承座与牌坊间隙磨损变大,轧制时出现剪刀差等等,都将会导致轴承受力的不对称。而根据现场的损坏位置及频率均在2架居多,故判断引起现场轴承损坏的主要因素为:2机架与轴承座接触位置出现异常,可针对性的测量一下轴承座与牌坊的间隙,特别是同一根轴传动测和操作侧是否间隙一致,测量间隙是否满足要求间隙,以免辊系与牌坊间隙过大而产生力偶矩,使轴承偏载。应尽量减小轴承箱与机架牌坊中的配合间隙(恢复初始要求间隙),以减缓传动不平稳或过钢时对轴承的冲,以及轧制时轧辊倾斜。同时重点对同一辊上的轴承箱(传动侧及操作测)的中心距离底部弧形垫铁的尺寸H需要严格控制。相互差推荐<0.3mm。保障辊系装配好,安装到机架后保持水平(传动侧及操作测)

同时轴承方面:严格控制轴承游隙、精度以及合理运输,积极听取现场建议,配合调整。