接到贵司通知后业务人员首先抵达现场了解情况,随后协同技术人员抵达贵司现场,对损坏轴承进行了拆分及切割,进一步分析轴承的损坏原因,通过一系列的了解及现场的查看具体分析如下:

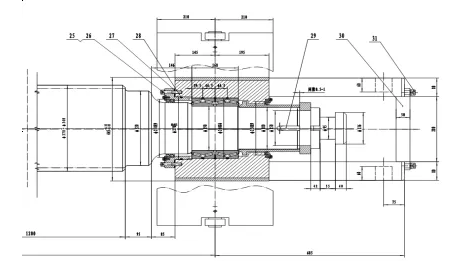

一、辊系结构

传动侧及操作侧均为单一四列圆锥滚子轴承,损坏位置为传动侧(固定端),轴承运转时既要承受径向载荷又要同时承受轧制时产生的轴向载荷,同时传动侧轴承限制轴的双向轴向位移。

二、轴承结构及特性

四列圆锥滚子轴承,由两个内圈组件;一个内隔圈;两个外隔圈及两个边外圈和一个中外圈组成,内圈内径与轴设计为间隙配合,且同时外圈与孔径为过渡配合。可满足现场快装快卸要求,此类型轴承可承受较大的径向及轴向力联合载荷,一般可单独使用在辊系上,不必配置定位轴承,此特点有利于在轧机辊系设计时简化轧辊的结构及辊长,但对装配要求较高,首先必须按照轴承标识的安装顺序安装,否则导致内部游隙发生变化,导致非正常受力而损坏;其次本身不具备调心能力,对不对中较敏感,任何的不对中都会导致轴承内部力矩载荷产生,由于运转时同时要承受轴向力,轴向力由滚动体的大头端面与内圈中档圈辅助承受,客观存在滑动摩擦,故对润滑要求较高。

三、轴承损坏现像

1.工作辊传动侧烧损

2.工作辊辊箱单侧衬板脱落

3.中间辊传动侧烧损

4.密封圈破损,弹簧断裂缺失

四、汇总分析

通过了解现场及参与拆卸,综合上述分析原因如下:

1、工作辊烧损位置为传动侧,且为非固定侧,正常运转时只承受径向载荷,不承受轧制时产生的轴向载荷,而此次烧损轴承检查存在承受轴向载荷痕迹,而从上述特性分析轴承不具备调心性能,对不对中较敏感,任何的不对中都会导致轴承内部力矩载荷产生,从而引发异常轴向作用力,导致轴承的烧损,故分析认为衬板松动脱落,传动轴的损坏扭矩及震动增大的导致轴承烧损的原因;

2、中间辊轴承的烧损位置为传动侧(固定端),在拆机过程中发现外压盖密封破损,且内侧密封破损严重,内置弹簧破损缺失,判断杂质进入轴承内部,引发滚动体的卡死,***终导致轴承的烧损;

五、改进建议

四列圆锥滚子轴承,虽可满足受力及现场快装快卸要求,但由于内径与轴直接间隙配合,一但轴承发生故障或烧损将直接影响或损坏轧辊,故在使用过程中要特别注意如下事项:

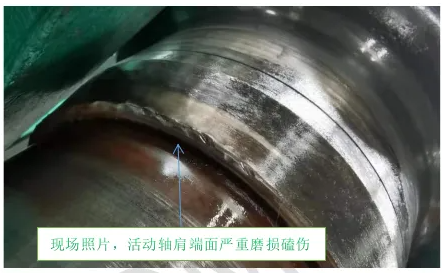

1、轴承的端面配合

因轴承不具备调心性能,故安装后要求轴承箱内凸台端面与轴承外圈端面平行,同样内圈端面与轴肩端面平行,目前存在问题主要是部分轴肩端面磨损、损伤、磕伤,内圈接触后平行差较大导致轴承轴向受力倾斜,引发轴承轴向偏载,导致轴承异常磨损失效。

建议检查正在使用的轧辊轴肩,对如上图示磨损严重、磕伤严重、存在凸点的轴肩进行修磨或更换, 同时加大轴肩与轧辊的过盈配合量,杜绝轴肩和轧辊之间发生相对滑动摩擦。

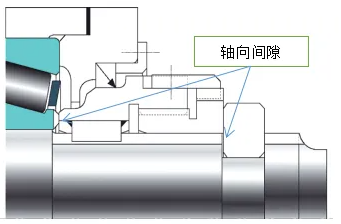

2、轴向锁紧间隙

轴承本身预留有轴向游隙,轴承装配后,锁紧卡套同样也预留了轴向间隙,过大的轴向间隙也是造成轴向窜动导致轴承运转不稳定以及导致烧损的重要因素,故建议卡套与锁紧螺母的轴向间隙执行图纸要求***小范围约0.5mm。同时确保辊系上机后轴向锁紧连接可靠。

3、轴承内径与轴的配合

因轴承安装后为内径与轴为间隙配合,故客观存在滑动摩擦,滑动摩擦是导致辊径及轴肩磨损的主要因素,故建议再轴承内径上加工内径螺旋槽,可以有效减轻及改善轴承内径与辊径之间的磨损,促使轧辊使用的稳定性提高。

4、定期检查

辊系的抬升及抽动以及震动是造成轴承箱端面衬板磨损的主要因素,对下机的辊系及时检查衬板螺栓的松紧,确保固定可靠,杜绝因螺栓松动造成衬板磨损,划伤加剧或脱落问题。