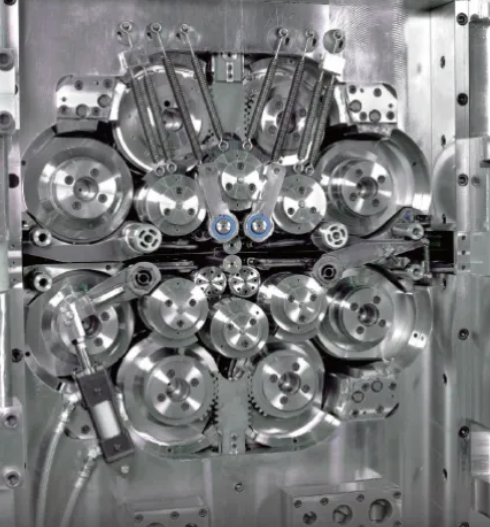

二十辊轧机多用于轧制冷轧不锈钢、硅钢、高强度金属及合金薄带和极薄带,它几乎承担着全世界96%的不锈钢生产。

通常二十辊轧机背衬轴承合理配置为一备二,便于维护中发现有轴承损伤或返厂修磨情况时,能够保证轧机有效运行。

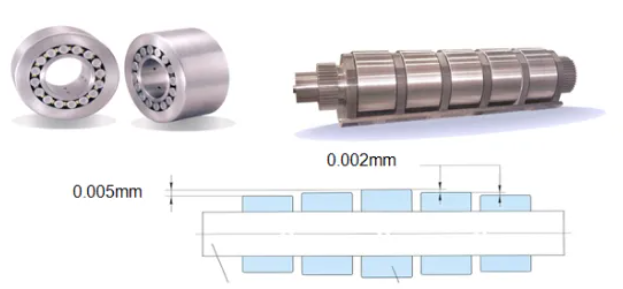

二十辊背衬轴承精度要求高,同组背衬轴承H值要求在0.006内,相邻间H在0.002内,轴承旋转精度达P4级。为此,背衬轴承周期性维护非常重要,既要有维护规范等流程秩序保障,又需要有专人定岗、丰富经验的维护人员配置,还需要有专用的背衬轴承检测设备和充足的备品备件准备。

建立背衬轴承维护台账非常重要:支承辊背衬轴承维护应由专人负责,建立台帐,记录鞍座编号、位置、轴承上下机时间及轴承检测情况等信息。

背衬轴承每个周期使用及维护中,首先要对轴承进行彻底清洗,对轴承外圈、滚动体、保持架、内圈等部件进行外观查看,并根据损伤情况进行评估,完好轴承继续使用,有损伤轴承或现场维护处理,或返厂修复,或报废处理等。

当轴承出现磨损较重或有部件更换后,要重新检测和配组使用。

在拆卸和检查、维护等过程中,要做好标记,防止混串。

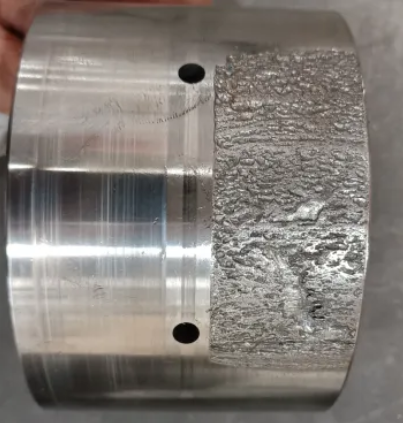

轴承外径外观检测,是否有凹坑、或深度压痕、擦伤、剥落等情况,需要时要进行外径抛光或修磨。修磨后需检测重新配组才能继续使用。轴承修磨量视具体情况而定,修磨后要保证同组H值、径跳符合技术要求。

外圈端面外观检查,当有轧机轧制参数选择不当,或调整不当时,背衬轴承外圈端面会受到单侧较大轴向力,电木垫片会与轴承端面摩擦,轴承端面会出现擦伤,严重时会使轴承端面产生擦伤发纹,轴承外圈会因发纹产生而通裂损坏。

查看轴承外圈滚道,是否有擦伤、凹坑和剥落,视损伤情况处理或更换。

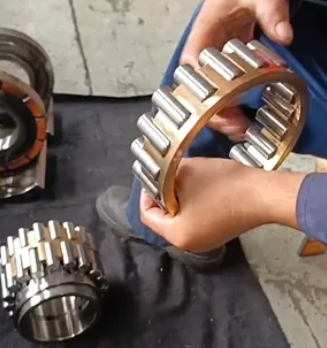

保持架是轴承中非常重要的部件,通常背衬轴承保持架材质大多选用黄铜保持架,材质相对轴承钢材质的滚动体和套圈较软,在受到较大轴向力或滚动体出现打滑和扭转时,易发生与滚动体间的碰撞和摩擦,出现掉铜屑或边角有毛刺现象,为此,保持架也需要仔细检查。

背衬轴承旋转精度达P4级,滚动体尺寸精度要求非常高,检查每粒滚动体外观,查看是否有擦伤、倒角毛刺、麻点、剥落等情况,并根据损伤现象分析轴承润滑、受力情况,损伤严重滚子及时更换,检查滚动体过程中,要防止混串。

检查轴承内圈,是否有麻点、剥落现象,做好标记。背衬轴承内圈做为支承件,工作中不旋转,内圈损伤集中在负荷区,内圈端面标识有检测H值箭头标记和负荷区标记,可利用及通过更换负荷区,消除内圈滚道损伤对轴承精度影响,通过更换负荷区,消除因内圈剥落现象对滚动体和外观影响,可延长轴承使用寿命。

背衬轴承下机检修必须停放一个周期后再次上机继续使用,主要是为了释放轧制过程中,轴承内部产生的组织应力。维护中***好将轴承放入80~100°C热油中,并保温24小时通过时效或高温释放内部应力。

轴承检测后,将各部件按序装配,旋转轴承,检测是否旋转正常,无阻尼和卡滞现象,否则要拆下检查,排除原因。

背衬轴承安装到鞍座上时,要清除轴、鞍座、辊箱、垫片等相关部位毛刺和异物,检查油路和油孔,保证通畅,安装困难需要敲击时,应用铜锤轻敲,杜绝铁器等较硬物件,防止磕碰伤。

ABCD辊尽可能用新轴承或完好轴承,有缺陷轴承尽可能用在EFGH辊。