摘 要:分析轧机工作辊轴承座在工作过程中与弯辊液压缸T型连杆接口端部以及轴承座承受弯辊力***薄壁厚处的应力分布及变形。利用三维软件对分析对象进行三维建模,并运用通用有限元软件建立了有限元模型,分析了弯辊液压缸T型连杆接口部、轴承座钢板壁厚对轴承座受力变形的影响。为轧机工作辊轴承座设计提供了理论依据。

关键词:有限元;轧机;轴承座;变形

1 前言

随着冷轧带钢加工业的迅速发展,对成品带材的板形和尺寸的精确控制要求变得越来越高。在带钢生产过程中,各生产厂家运用提高轧制工艺及生产设备等方法来控制板形。

工作辊液压弯辊技术是普遍应用于控制轧制板形的技术。采用弯辊的方法,可以使工作辊产生相应的弯曲,以调整改变相应辊缝的形状,保证生产的板材平直度符合公差要求。

液压弯辊对减少带钢凸度、改善带钢平直度、提高生产率及降低辊耗有显著的作用,所以得到广泛应用,是现代化带钢轧机普遍采用的控制手段之一[1]。

作为轧机重要的工作部件,工作辊轴承座承受了弯辊力的作用。在轧制过程中,如果弯辊力过大,轴承座设计壁厚强度不够的情况下,工作辊轴承座在工作过程中与弯辊液压缸T型连杆接口端部以及轴承座承受弯辊力工作辊轴承座下端***薄处在弯辊力的作用下,导致轴承座发生较大变形,出现应力集中的现象。目前仿真工作辊轴承座变形量的主要方法是通用有限元法。本文是利用有限元来仿真轴承座变形量的方法,分析了不同的设计取值对工作辊轴承座变形量的影响,为轧机工作辊轴承座设计提供了实际依据[1]。

2 有限元模型

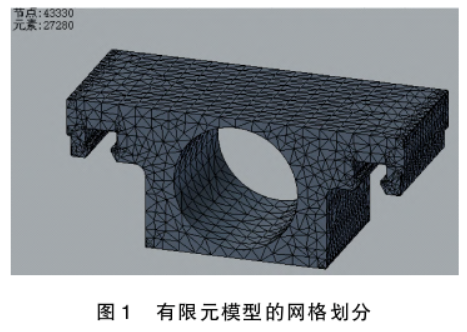

2.1 实体模型与网格划分

首先对轧机的工作辊轴承座静力学有限元模型内部的网格进行划分,如图1所示。并对网格进行设置。平均元素大小取0.05,***小元素大小取0.1,分级系数为1.5,***大转角为60°。

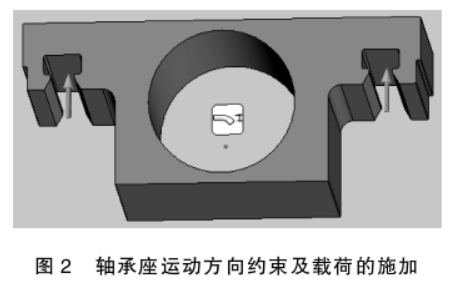

2.2 载荷与约束

对轴承座进行静力学分析前,根据其工作工况,对轴承座安装轴承用内圈作为约束面,对其径向接触面的运动方向进行固定约束。与弯辊液压缸T型活塞杆接触两端部T型槽内两个接触面均布施加与弯辊力大小一致的竖直方向的载荷,如图2所示。

3 结果与分析

通过分析不同设计条件下的模拟结果,就可以得出不同设计变量对轴承座变形量的影响大小,这些影响因素包括支架轴承座各处壁厚、弯辊力大小等。

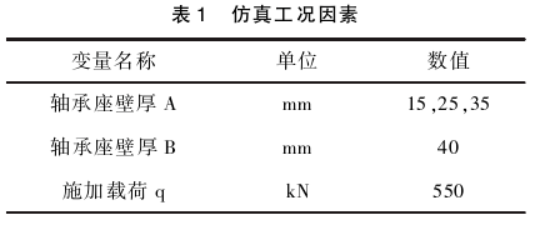

3.1 仿真工况

(1)工作辊弯辊力:550kN,计算时载荷取550kN;

(2)模型建立:建立三维模型,定义工作辊轴承材质:35号钢;

(3)受力分析:导入三维模型,对轴承座内圈进行全约束,上端部两个T型槽内两个接触面,每个承受275kN压力的情况下进行外力加载。

根据轴承座在设计过程中常规设计取值,本次仿真选择3种具代表性的轴承座壁厚数值A进行仿真,计算工况如表1所示。

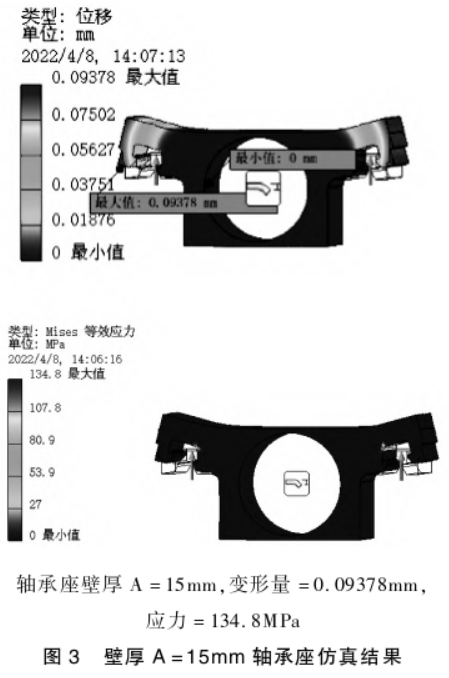

3.2 轴承座壁厚A=15mm时

如图3所示,是当轴承座壁厚数值A=15mm 时,T形槽***大变形量为0.09378mm,轴承座***大应力为134.8MPa。

3.3 轴承座壁厚A=25mm时

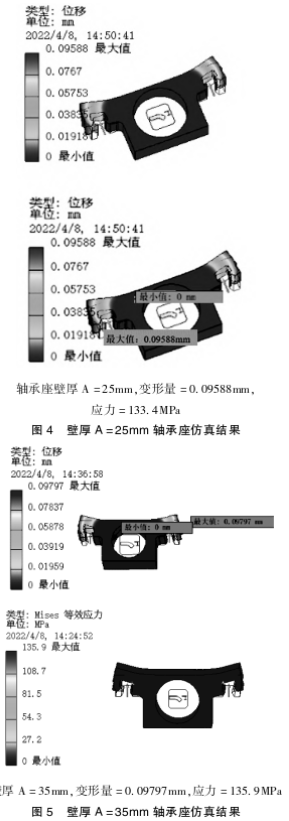

如图4所示,是当轴承座壁厚数值A=25mm 时,T形槽***大变形量为0.09588mm,轴承座***大应力为133.4MPa。

3.4 轴承座壁厚A=35mm时

如图5所示,是当轴承座壁厚数值A=35mm 时,T形槽***大变形量为0.09797mm,轴承座***大应力为135.9MPa。

当轴承座壁厚数值A从15mm增大到35mm时***大变形量从0.09378mm→0.09588mm→ 0.09797mm,***大应力从134.8MPa→133.4MPa→135.9MPa。变形量增加0.004mm,应力值减小1.1MPa。整个仿真过程中轴承座的变形量以及应力值的减小量来说变化不大,所以在合理设计工作辊轴承座的时候,在保证轴承座强度的情况下,壁厚A的取值不用太大。在条件允许的情况下应该尽量选择外径较大,承载能力强的轴承。

如下设计图纸分析显示,在复杂、大载荷的弯辊力负荷循环下,垂直平面内的轴承座截面“A” (如图6所示)不是唯一重要的因素。横向轴承座截面“B”,特别是施加有负荷的截面“C”也十分重要。

图6中a=0.0625×D,b=0.1×D。尽管轴承座设计壁厚A的大小对轴承座本身的应力应变影响不是太大,但是在实际设计过程中,壁厚A的取值与轴承座内孔D的大小有对应关系,参考文中图片和公式,输入轴承外径大小,可以计算出设计过程中所需***小壁厚A,取值大于计算值即可。

4 结论

(1)利用有限元软件,建立了计算工作辊轴承座在弯辊力作用下弯辊液压缸T型连杆接口端部以及轴承座***薄壁厚处的应力分布及变形的静力学有限元模型,可以分析不同设计变量因素对轴承座变形的影响。

(2)为轧机工作辊轴承座设计提供了理论依据。从仿真结果可以看出,随着轴承座壁厚A的厚度值增大,轴承座处的应力集中基本没有变化,而端部变形仅增加了0.004mm,可以忽略不计。

在设计允许以及零件设计整体协调性考虑下应该尽量增大轴承座孔内径。关于轴承座壁厚问题,综合考虑到轴承座与强度之间的关系,一般考虑壁厚A的厚度为20mm~30mm为宜。

【参考文献】

[1]成大先.机械设计手册[M].北京:化学工业出版 社,2016.

[2]周治平,杨旭超.中厚板轧机轧辊轴承座有限元分析 与设计应用[J].冶金信息导刊,2018(5):54-58. [3]邹家祥.轧钢机械[M].北京:冶金工业出版社,2005.