一、六辊轧机

六辊轧机是轧机技术发展史上的重要里程碑。在标志着轧制技术出现飞跃进步的6辊轧机出现之前,4四辊轧机的标准配置是一组支承辊和一组工作辊。由于需要根据道次表和待轧材料的变化更换工作辊,工作量很大。

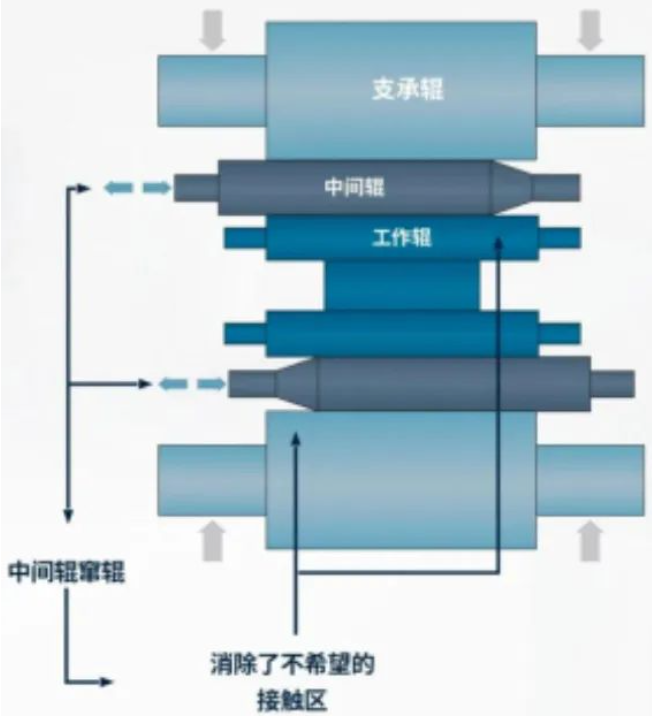

日本著名专家Toshiyuki Kajiwara博士为此画出了浓墨重彩的一笔。他的方案是采用6辊结构,这种新式轧机设计在工作辊和支承辊之间增加了可以窜动的中间辊以消除不希望的接触区。这一突破性方法可以在日常生产中采用,能够以一种简单和直观的方式生产出优质带钢,使轧钢企业大受其益。

二、UCM的诞生

6辊轧机出现后,市场的期待一直在变化,对更薄、更硬、更平直的带钢的需求持续增加。在这样的背景下,万能凸度控制轧机(UCM)应运而生。UCM的特点是带钢形状控制能力出色,在轧制力变化的情况下很容易保持带钢形状稳定。由于减小了边降,UCM也能提高产品收得率。在上世纪80年代,它作为新一代6辊轧机而具有的高性能让钢铁企业扩大了产品范围,生产出了深受欢迎的优质材料。

UCM为渴望提高钢铁生产质量和效率的钢铁行业作出了巨大的贡献,确立了自身作为优质材料可靠轧制方案的地位。与此同时,近年来对更硬和更薄材料的不断增长的需求推动了技术的进一步发展。因此,Primetals决定再推出一种新型轧机设计,让UCM的独特优点得到更大的发挥。

三、HYPER UCM的推出

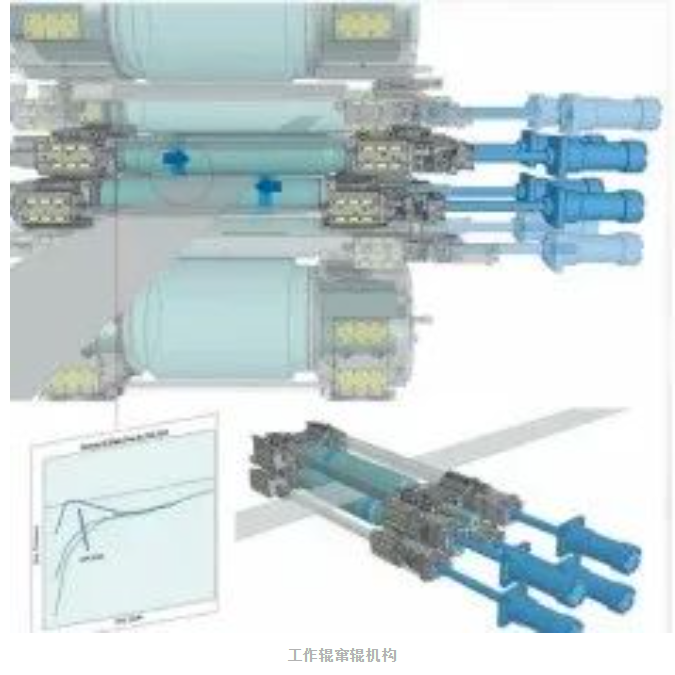

Hyper UCM就是冷轧技术进一步发展的代表。它使用了更细的工作辊,配备了更小的工作辊传动系统。

在Hyper UCM的开发过程中,进行了一项关于能够达到***大压下率的轧辊直径***佳组合的研究。Primetals借助一种模拟方法计算了为获得良好带钢形状而需要限制的***大轧制力,以及轧辊强度所允许的***大轧制力。通过这一模拟,知道了在不同的轧机***大宽度下达到***大压下率***合适的工作辊直径。这项研究为确定工作辊直径从UCM到Hyper UCM应减小20-30%奠定了基础。

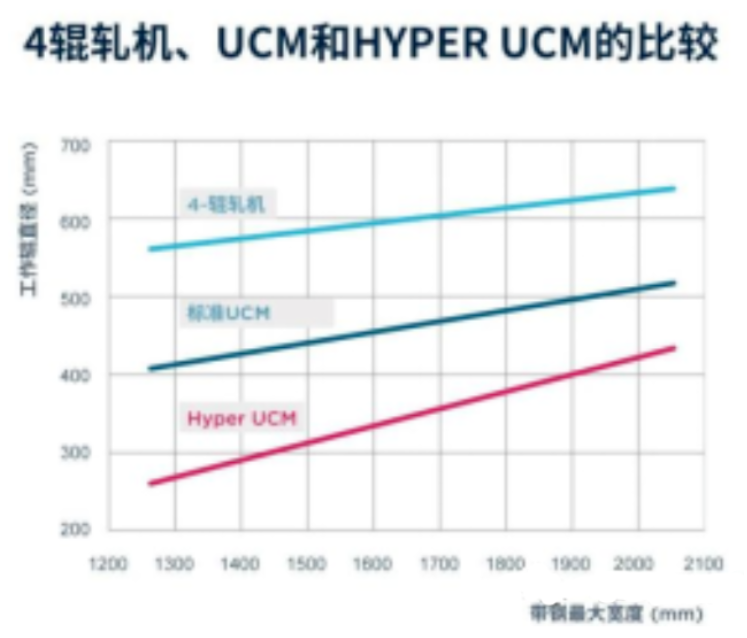

4辊轧机上不希望的接触区的发现和相应的解决方案——中间辊窜辊——使工作辊直径得以减小。上图根据来自世界各地不同钢厂的数据归纳了工作辊平均直径与轧机类型和带钢宽度的关系。总的来说,标准UCM的工作辊直径比4辊轧机减小了大约25%,而HyperUCM的工作辊直径又比标准UCM进一步减小了20-30%。

Hyper UCM的技术优势为钢铁企业带来了显著效益。Hyper UCM降低了轧制力,减少了道次数,保留了标准UCM的出色的带钢形状控制能力。它还提高了轧制效率,能够高质量生产先进材料。

能够增大扭矩的新型传动轴设计。为了能够采用期望的工作辊直径,技术人员必须研制出使用较小传动轴的缩小的工作辊传动系统,因为工作辊直径虽然可以减小,但需要更高强度的传动轴以传递更大的扭矩。因此,需要一项技术突破:必须设计出一种能够向更细工作辊传递更大扭矩的新型传动轴。

Primetals成功取得了这一创新成果。新型传动轴设计为Hyper UCM铺平了道路。新传动轴的材质和结构都得到改进,使其强度比传统类型大幅度提高。这种称为三菱-日立(MH)轴的新型传动轴能够传递比传统的万向节式(UJ)传动轴高出约2.7倍的大扭矩。自开发成功以来,MH轴已经在多家Primetals客户的冷轧机上证明了自己的价值。

面向未来的轧制技术。近年来,新型无取向(NGO)钢和更硬、更薄的先进高强钢(AHSS)的生产迅速增加。这些钢种被用在电动车和轻型车上,有助于减少碳排放。对于以低碳钢为主的企业,强度更高、规格更薄和重量更轻的带钢的生产不再只是一个可选项,而是一个必选项。Hyper UCM能够生产太空时代的材料,对钢铁行业的可持续未来和环境保护作出重要贡献。

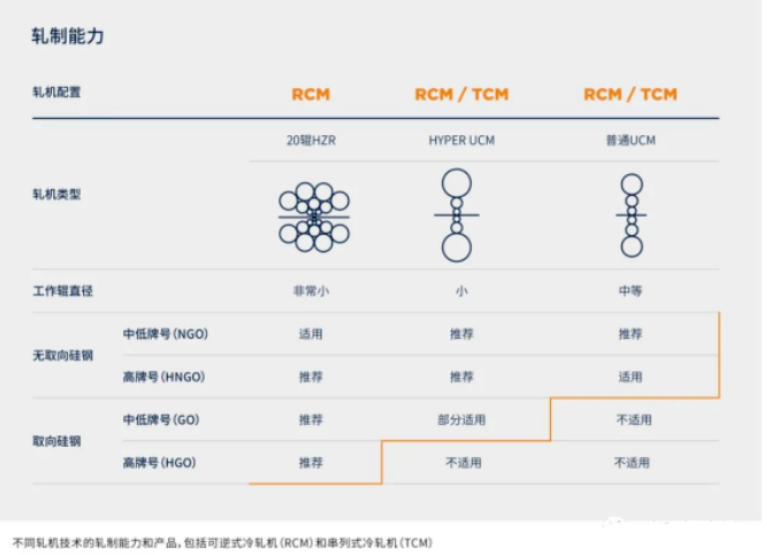

此外,Hyper UCM的先进特点对可逆式冷轧机(RCM)和串列式冷轧机(TCM)都适用。对于TCM改造,Hyper UCM可以替代现有TCM的部分机架,从而实现大规模、高效率、高质量生产先进钢种的目标。

四、Hyper UCM的典型应用场景

Hyper UCM为高牌号薄规格优质电工钢提供高质量解决方案。随着电动汽车不断改进和推广,电工钢需求增长,预计到2027年电工钢市场的增长率将达到7.5%。无论是取向还是无取向钢种,无论是薄还是超薄规格,都具有强度高、重量轻和性能优等特点,对未来的电动汽车至关重要。然而,薄规格、高磁导率取向和无取向电工钢的生产具有挑战性,需要在提高产能的同时保证质量。

规格薄,强度高,轧制难度大。电工钢中的硅含量***高可达6.5%,其中典型商用钢种的硅含量***高为3.2%。硅含量增加意味着电阻增大。这类钢种通常轧制成薄和超薄规格,即0.25毫米及以下。厚度、强度和硅含量是其特性指标。不过,由于硬度和脆性增大的缘故,所有这些参数都对电工钢的可轧制性有影响。因此,对钢铁生产企业来说,这类钢种的轧制带来了更大的挑战。

这些特别脆的钢种在冷轧时遇到的挑战包括工作辊变形、厚度不均匀(尤其是在带钢边缘,称为边降)、边缘开裂和热滑伤等。面对这些会造成产量和质量下降的问题,钢铁生产企业必须克服困难,达到极高的质量标准和成材率水平,才能满足增长的需求。

Primetals的解决方案——六辊万能凸度控制轧机Hyper UC-Mill

Primetals开发了6辊万能凸度控制轧机Hyper UC-Mill,其工作辊直径比普通UC-Mill减小了大约20–40%,从而能够达到更大的压下量。Hyper UC-Mill的工作辊直径与带钢***大宽度的比值能够达到20%。这一比值对高硅电工钢乃至先进高强钢(AHSS)的轧制都非常合适。

该方案还有更多的创新。为达到精确的边降和平直度控制而结合采用了工作辊窜辊、中间辊窜辊、工作辊弯辊和中间辊弯辊液压缸通过“窜动”工作辊而起到补偿作用,以达到稳定的轧制力和平直度指标窜辊使压下量和板形保持不变,意味着改善平直度

***少油量,***佳效果。在整个轧制过程中,需要采用多种方法使带钢稳定在一定温度,包括带钢冷却、工作辊冷却、带钢速度变化、轧制道次分布和感应加热。如果带钢温度太低,可能会发生边缘开裂和断带;而如果带钢温度太高,则可能出现热滑伤或表面缺陷。

微量润滑技术。在进行工作辊冷却时,乳化液润滑是保持温度的一种有效手段。为了保证***大限度减少乳化液的使用量,Primetals开发了微量润滑技术,将轧制油雾化后喷射到工作辊表面。它在工作辊表面形成一层油膜,从而改善摩擦条件。这层油膜非常薄,意味着带钢温度不会受到影响。由于摩擦减小,加上油膜具有隔热的作用,轧制过程中的带钢温度能够保持稳定。先进的润滑方案和温度控制系统的结合提高了效率,降低了成本,提高了产品质量的一贯稳定性。

五、HZ轧机——更薄,更快

随着电动汽车日益普及,电工钢在钢铁市场中的份额将会逐渐增加。然而,需求的增长也将对质量、性能和厚度规格提出更高的要求。生产企业将会面临以更快的速度和更高的精度提供优质电工钢的挑战。

Hyper UC-Mill能够改善带钢的厚度和质量指标,而串列式冷轧机采用Hyper UC-Mill设计意味着更快地达到更薄的规格。不过,虽然大多数Hyper UC-Mill都适合于不同类型无取向电工钢的轧制,但ZR轧机为更高硬度材料达到更薄的规格带来了机会。

HZ轧机

Primetals开发了分体式牌坊的ZR轧机,即HZ轧机。它增大了辊缝开口度,使穿带操作变得容易。它的辊径配置十分灵活,在其他方面也有改进。依靠它,Primetals为UC轧机和ZR轧机确立了新标准。

Hyper UC-Mill和HZ轧机都能够以稳定的高质量高效率地生产取向和无取向电工钢,从而满足今后不断增长的市场需求。

六、Hyper UC-Mill的典型案例

作为Primetals***新研发的轧机,Hyper UCM可在高强度钢(AHSS)轧制中实现高精度的板厚和板形控制。该技术也适用于轧制高规格的无取向硅钢和薄带产品。该技术基于优化的辊径组合(工作辊、中间辊和支撑辊),采用更小直径的工作辊,以实现***大的压下率,以及工作辊驱动系统,以实现较高的平面度可控性。

案例1

Primetals曾为马钢完成了万能凸度控制轧机(UCM)升级项目。

自2007年以来,马钢一直在两套采用标准UCM技术的单机架可逆式冷轧机RCM上生产中等牌号的无取向NGO电工钢。公司的第三套RCM于2010年投入运行,采用了更先进的Hyper UCM方案,能够生产高牌号电工钢。

在2017年,马钢与Primetals签订了一份合同,将其标准UCM之一升级成Hyper UCM。该项目大幅度提高了轧机的产量和性能水平。为了尽可能缩短停产时间,决定重新利用原标准UCM的牌坊,因为它的辊组尺寸与Hyper UCM几乎相同。牌坊唯一需要修改之处是为新弯辊块加工出新螺纹孔。

Hyper UCM采用了不同的工作辊,直径只有260mm,而以前的工作辊直径是370 mm。虽然辊径减小,但Hyper UCM仍然像标准UCM一样采用工作辊传动。细工作辊能够降低轧制力和减少轧制道次。为了适应工作辊直径减小和转速变化的情况,还安装了一个新的齿轮箱、一台新的传动电机和一种新式传动轴。另外,Primetals也更新了弯辊块、换辊车以及入口和出口堆钢护板,这些都有利于细工作辊的应用。依靠Hyper UCM技术,升级后的RCM现在能够生产35W270等高牌号电工钢,而标准UCM基本上只能生产到35W440。

案例2

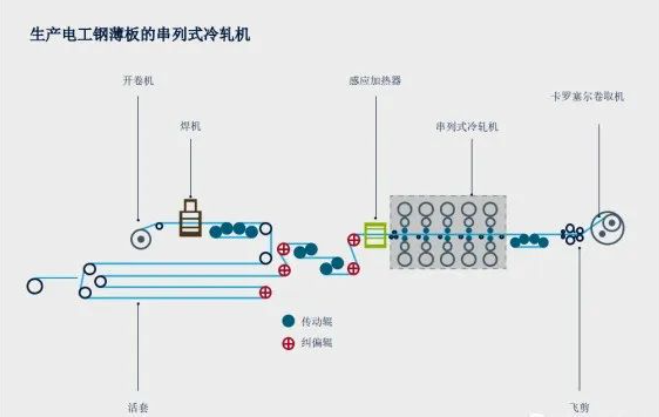

2020年,Primetals从首钢迁安获得合同,将为其在中国河北省迁安市新建的一家工厂提供一套6机架串列式冷轧机TCM。

这套TCM将被设计成超级万能凸度控制轧机Hyper UC-mill。Hyper UC-mill采用小直径工作辊,从而能够降低轧制负荷。这样能够生产更硬和更薄的材料,并且提高产品质量。这套Hyper UC-mill的所有6个机架都具备工作辊窜辊功能,这是这种轧机首次采用这样的方案,目的是精确地控制高牌号电工钢的边部形状。另外,轧机方案还能节省投资和维修成本。它使首钢迁安能够满足电动汽车等***终应用对电工钢和AHSS钢种不断增长的需求。轧机在2022年底投产。

这套轧机采用了小直径工作辊和工作辊传动系统,它将生产厚度为0.18-2.5mm×750-1320mm的电工钢、AHSS钢和镀锡钢等产品。

七、Hyper UC-Mill的典型案例

1.中国马钢

项目类型:可逆式冷轧机(3号轧机),投产时间:2013

钢种:硅钢

厚度:0.35-0.65 mm

2.东亚客户

项目类型:串列式冷轧机,5个机架之一改造成Hyper UCM

投产时间:2017

钢种:AHSS

3.中国马钢

项目类型:可逆式冷轧机改造(1#轧机)

投产时间:2018

钢种:硅钢

厚度:0.35-0.65 mm

4.中国马钢

项目类型:串列式冷轧机,4个机架之一改造成Hyper UCM

投产时间:2020

钢种:HSS、硅钢

5.中国宝钢

项目类型:串列式冷轧机,在现有5个机架基础上增加1个Hyper UCM机架

投产时间:2021

钢种:AHSS

6.越南客户

项目类型:可逆式冷轧机

投产时间:2021

钢种:低碳钢

厚度:0.10-1.6 mm