韶钢二轧厂轿直机投产使用年后,矫直辊烧轴承事件频繁发生,从2011年6月初至8月底,短短两个多月时间里共有四套辊座装置需要更换,使二轧厂的正常生产受到严重影响,给二轧厂带来很大的经济损失。

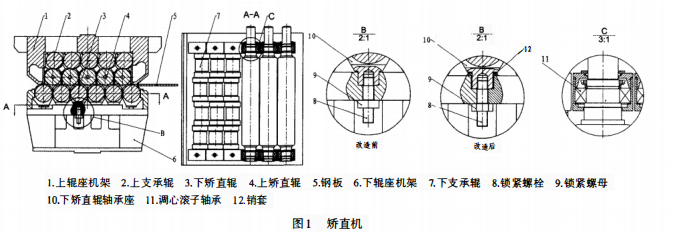

矫直机结构如图1所示。矫直机包括上辊和下辊两部分,上辊主要包括上辊座机架1、上矫直辊4和上支承辊2,下辊主要包括下辊座机架6、下矫直辊3和下支承辊7。矫直辊和支承辊通过调心滚子轴承与轴承座连接。上支承辊2和上矫直辊4相互接触,上支承辊2的作用在于承受上矫直辊4工作时传递的径向力,增加上矫直辊4的刚性。同理,下支承辊7和下矫直辊3相互接触,下支承辊7的作用也是承受下矫直辊3工作时传递的径向力,增加下矫直辊3的刚性。工作时,电机驱动下矫直辊3转动,下矫直辊3带动钢板5从上矫直辊4和下矫直辊3之间穿过,通过调节上辊座机架1和下辊座机架2的相互间距,可调节矫直机对钢板5的轧制力,从而达到矫直钢板的目的。

工作过程中,矫直辊将承受由于钢板5形变而产生的径向力和轴向力。其中径向力由矫直辊传递给支承辊,并由支承辊***终承受,而轴向力主要由与矫直辊连接的轴承和轴承座承受。由于调心滚子轴承轴向力承受能力低,因此,过大的轴向力是导致轴承损坏的***主要原因。

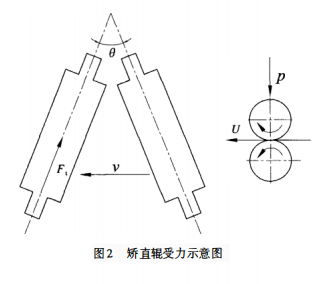

矫直辊受力示意图如图2所示。矫直机工作过程中,产生过大的轴向力的主要原因:

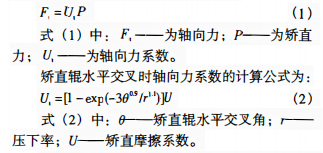

有三种,一种是矫直辊轴线不平行,水平交叉,另一种是矫直辊轴线竖直交叉,第三种是传动装置带来的周期性轴向力。其中,前两种是导致轴向力过大的***主要原因。由矫直辊轴线交叉而产生的轴向力与矫直力存在相依关系,其公式为:

由(1)式和(2)式可得,当矫直辊没有水平交叉(θ=0)时,U1=0;此时轴向力F1=0;随矫直辊交叉角θ的增大,轴向力系数U1增大,轴向力F1也随之增大[1]。1978年,美国在分析轧机轴向力造成轧机轴承过度烧损时,提出轴向力F1大小,取决于矫直力P和交叉角θ。当轧机各部件制造装配良好时,轴向力F1,约为矫直力P的0.5%~10%,如果矫直辊交叉,矫直辊的轴向力F约为矫直力P的5%[2]。

因此,减小矫直辊轴线交叉,保证矫直辊轴线的平行度是减小矫直辊轴向力的,避免矫直辊轴承受到损坏的***有效方法。

造成矫直辊轴线不平行的因素如下。

(1)设备制造安装方面的原因。如图1所示,矫直辊3两端通过调心滚子轴承11与轴承座10联接,轴承座10通过螺钉8和螺母9固定在下辊座机架6上。轴承座10的定位是通过其上的定位凸台和下辊座机架6上的轴承座定位孔进行配合来实现的。因此,轴承座定位凸台和轴承座定位孔的配合精度,机架定位孔的位置精度、轴承座的尺寸精度等因素都会对矫直辊轴线的平行度产生影响,即矫直辊轴线的平行度取决于设备的制造精度。因此,只有当设备制造精度非常高时,才能使矫直辊轴线平行度满足要求,否则,当设备制造精度较低时,由于各尺寸误差的累积,将会导致矫直辊轴线不平行,从而使矫直辊轴承在工作时承受较大的轴向力。

(2)设备长期使用产生老化。矫直机工作过程中,常承受较大冲击力,容易造成紧固螺栓松驰。紧固螺栓的松驰,一方面使轴承座的定位凸台和机架上的轴承座定位孔配合不紧,长时间的工作会使定位凸台和定位孔相互磨损,这种磨损将影响轴承座的定位精度,从而影响矫直辊轴线的平行度。另一方面,螺栓的松驰会导致轴承座在冲击力作用下产生变形,从而影响矫直辊轴线的平行度。

此外,工作时,钢板两边的厚度差、矫直辊轴的加工精度也可造成矫直辊轴线交叉。

实际生产中,当矫直机使用一定时间后,机架上的轴承座定位孔发生明显磨损,已由圆形变为椭圆形。测量数据显示,轴承座定位孔圆度偏差***大可达2mm。如此严重的磨损,使轴承座的位置产生严重偏移,从而导致矫直辊轴线交叉角θ增大,使轴承长期承受较大轴向力F1,轴承因此极易损坏。因矫直辊交叉角0增大而产生的轴向力F1甚至会导致轴承座压盖变形,紧固螺栓断裂。

由以上分析可知,要保证矫直机的工作稳定性,减小其维修频率,需要采取措施保证矫直辊轴线的平行度,减小矫直辊工作时承受的轴向力,因此提出以下改进措施。

(1)对矫直辊轴承座的重新定位。由上述分板知道,轴承损坏是由机架上的轴承定位孔严重磨损,使轴承座产生偏移,矫直辊轴线不平行导致的。因此,本文采用新的定位环取代原轴承定位孔对轴承座进行定位。方法为:先对轴承定位孔进行扩孔加工,使定位孔孔径增大,再将定位环置于轴承定位孔上,让轴承座定位凸台穿过定位环套于轴承座定位孔内,因为轴承座定位孔直径比轴承座定位凸台直径大,因而轴承座的位置可根据需要进行适当的调节。在测量仪器帮助下调节各矫直辊间的轴线平行度,当矫直辊轴线平行度调整好后,将定位环焊接在矫直辊机架上,使轴承座完全定位。为加强矫直辊轴承座的稳定性,消除因轴承座振动产生的轴向力,将定位环与各轴承座进行配制加工,使轴承座定位凸台与定位环的配合间隙小于0.1mm。

(2)在安装矫直辊前,对矫直辊圆度公差和圆柱度公差,轴承座内孔圆度公差进行检测,对矫直辊圆度公差大于0.1mm,圆柱度公差大于0.2mm的矫直辊及内孔圆度公差大于0.15mm的轴承座进行加工修正,以减小矫直辊工作过程中所受冲击力。

(3)日常使用时,加强矫直机的日常维护检修,定期检测矫直辊的磨损量和轴承座的松紧度,以确保轴承座处于稳定的工作状态。

矫直机通过以上改进后,工作状况稳定,轴承损坏的频率也得以降低。对2011年下半年韶钢二轧厂矫直机的轴承烧损个数及钢产量进行统计发现(见表1),改进前(6~8月),每月的轴承烧损数***少为10个,***多为16个,受此影响,二轧厂的钢产量大多数维持在3万吨左右,***高不超过4万吨。改进后(9~11月),三个月只烧损了一个轴承,矫直辊工作稳定,二轧厂的钢产量也因此稳步上升到7万吨以上。由此可知,以上改进措施是基于对矫直机工作情况进行正确的分析下作出的,它对稳定矫直机的工作状况,提高二轧厂的生产效率起关键性作用。

轧钢厂生产环境恶劣,可造成矫直机轴承损坏的因素比较多,矫直机轴承损坏并非单一因素作用的结果,而是多种因素综合作用导致的。不管导致矫直机轴承损坏的原始因素是什么,其***主要的原理是外界因素作用导致矫直辊轴线不平行,从而产生巨大的轴向力,使轴承损环。本文抓住这一主要原理,采取有效措施对矫直机进行改造并加强日常维护管理,使矫直机维持稳定的工作状况,从而提高了二轧厂的生产效率。

【参考文献】

[1]刘仁辅.回辊式中厚板轧机轧辊轴向窜动初探[J].轧钢,1995(6):6-10.

[2]赵林.轧制轴向力问题研究现状与发展[J].轧钢,1997(1):47-49.