摘 要:针对赫兹接触理论未考虑圆柱滚子轴承边缘效应和偏载效应的问题,通过切片法建立非赫兹接触分析模型,结合该模型计算轴承的接触应力分布,并基于支持向量机建立轴承疲劳寿命模型,以NJ311圆柱滚子轴承为例,分析了力矩载荷、径向载荷、转速、径向游隙对轴承疲劳寿命的影响,结果表明:随力矩载荷增大,轴承疲劳寿命降低,力矩载荷小于13 N·m时,对数素线滚子轴承疲劳寿命***高,力矩载荷大于13 N·m时,圆弧修形(圆心在两侧)滚子轴承疲劳寿命***高;随径向载荷和转速增加,轴承疲劳寿命降低;随径向游隙增大,轴承疲劳寿命先升高后降低。

关键词:滚动轴承;圆柱滚子轴承;接触应力;边缘应力;寿命模型;支持向量机

圆柱滚子轴承因承载能力强、摩擦因数小而被广泛使用,其疲劳寿命直接影响整机设备的寿命。关于圆柱滚子轴承疲劳寿命的相关研究有:文献[1]提出了圆柱滚子轴承当量动载荷的计算方法,并在Palmgren理论的基础上提出了疲劳寿命的计算方法;文献[2]根据套圈滚道控制理论,提出了任意载荷下轴承的载荷分布、疲劳寿命的准确计算方法。上述轴承疲劳寿命的计算均未考虑偏载和滚子修形工况,为计算偏载下圆柱滚子轴承的疲劳寿命,首先需精确计算滚子与滚道之间的接触应力,但传统赫兹接触理论假设圆柱体是等长的理想线接触状态,未考虑边缘效应与偏载效应,往往需建立有限元模型求解:文献[3]考虑轴线倾斜角建立了圆柱滚子轴承有限元模型;文献[4]提出了一种解决网格划分导致的非点接触与游隙误差的网格匹配方法,建立了精确的有限元模型;文献[5]建立了考虑轴承结构刚度和接触区塑性变形的轴承有限元模型。有限元法求解接触应力的精度较高,但计算效率低。

关于轴承疲劳寿命影响因素的研究有:文献[6]分析了材料、温度、载荷分布等因素之间的耦合关系对轴承疲劳寿命的影响,以期准确计算轴承疲劳寿命;文献[7]分析了内部游隙对圆柱滚子轴承载荷分布和疲劳寿命的影响,建立了低速圆柱滚子轴承***大滚动体载荷和寿命因子的经验公式;文献[8]考虑过盈配合、温度对套圈接触应力的影响,提出了基于表层***大剪应力的高速轴承寿命修正计算方法;文献[9]通过弹塑性分析,揭示了滚子的形状、径向间隙和工作载荷对轴承寿命的影响。但有关偏载工况下不同修形方式的轴承疲劳寿命的影响因素研究较少。

针对上述问题,本文通过切片法建立偏载工况下圆柱滚子轴承的非赫兹接触模型,结合该模型计算滚子与滚道之间的接触应力,并基于支持向量机建立轴承疲劳寿命计算模型,同时分析偏载工况下力矩载荷、径向载荷、转速、径向游隙对不同修形方式轴承疲劳寿命的影响。

为快速准确计算偏载工况下滚子与滚道之间的接触应力,通过切片[10-11]法进行偏载工况下的非赫兹接触分析。

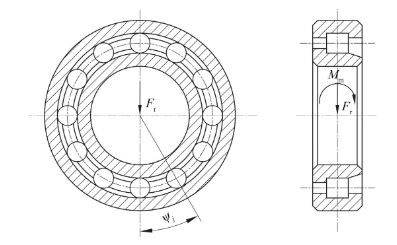

圆柱滚子轴承的偏载工况可等效为径向载荷Fr和力矩载荷Mm的作用,如图1所示,第j个滚子所受的径向载荷为

图1 偏载工况下圆柱滚子轴承受力示意图

Fig.1 Load diagram of cylindrical roller bearing under eccentric load

(1)

δj=δrcos ψj-ej,

ej=0.5Gr(1-cos ψj),

式中:Kn为刚度系数;δj为第j个滚子的径向位移;l为滚子长度;Dw为滚子直径;δr为0°方位角处(在径向载荷作用方向)套圈的径向位移;ψj为第j个滚子的方位角;ej为第j个滚子与滚道的初始间隙;Gr为径向游隙。

在力矩载荷下,轴承内、外圈会相对倾斜,如图2所示,内、外圈的相对倾斜角为

图2 偏载工况下内、外圈相对倾斜示意图

Fig.2 Diagram of relative inclination of inner and outer rings under eccentric load

θj=θcos ψj,

(2)

滚子倾斜角αj为

(3)

式中:θ为内圈转角。

考虑边缘效应和偏载效应,通过切片法建立滚子与滚道的非赫兹接触分析模型。将第j个滚子沿素线方向划分为n个切片单元,如图3所示,每个单元沿滚子素线方向(y方向)的接触应力近似相等,沿滚子径向(x方向)符合赫兹接触,滚子受力平衡方程为

图3 滚子切片单元示意图

Fig.3 Diagram of roller slicing unit

(4)

变形协调方程为

(5)

式中:ajk为第k个切片的接触半宽;hjk为第k个切片单元长度的一半;pjk为第k个切片单元中心的接触应力;η为材料影响系数;Dk为第k个切片的柔度系数; δθj为滚子倾斜引起的附加变形量;δcj为滚子修形量。

第j个滚子所受的力矩载荷Mmj为各切片单元上载荷的叠加,即

(6)

式中:yk为第k个切片单元中心的坐标;yc为滚子中心的坐标。

轴承所受载荷为

(7)

式中:Z为滚子数量。

联立(1)—(7)式,通过迭代求解可得滚子沿素线方向的接触应力,计算流程如图4所示。

图4 偏载工况下的非赫兹接触分析流程

Fig.4 Non-Hertz contact analysis process under eccentric load

以NJ311型直素线(无修形)圆柱滚子轴承为例,其主要结构参数见表1,径向载荷为14 kN,力矩载荷为10 N·m,转速为1 200 r/min,径向游隙为0 mm。

表1 NJ311轴承主要结构参数

Tab.1 Main structural parameters of NJ311 bearing

滚子沿素线方向的接触应力如图5所示:1)边缘接触应力明显高于素线中心,说明出现了偏载效应;2)非赫兹接触模型与有限元模型的边缘应力误差小于5%,验证了本文模型的正确性。

图5 偏载工况下滚子与滚道之间的接触应力

Fig.5 Contact stress between roller and raceway under eccentric load

其他参数不变,不同径向载荷下滚子与滚道之间的接触应力如图6所示(Cr为基本额定动载荷):径向载荷越大,边缘效应越明显。

图6 不同径向载荷下滚子与滚道之间的接触应力

Fig.6 Contact stress between roller and raceway under different radial loads

其他参数不变,不同力矩载荷下滚子与滚道之间的接触应力如图7所示:力矩载荷越大,偏载效应越明显。

图7 不同力矩载荷下滚子与滚道之间的接触应力

Fig.7 Contact stress between roller and raceway under different torque loads

结合图6和图7可知:轴承在偏载工况下运转会存在边缘应力,进而使滚子两端过早出现麻点、疲劳剥落等,故轴承疲劳寿命计算应考虑偏载工况下的边缘应力。

ISO 281:2007 “Rolling bearings—Dynamic load ratings and rating life”考虑润滑和污染对轴承寿命的影响,得到轴承修正额定寿命为

Lnm=a1aisoL10,

(8)

式中:a1,aiso为寿命修正系数;L10为基本额定寿命;eC为污染系数;Cu为疲劳载荷极限;P为当量动载荷;κ为润滑条件。

ISO/TS 16281:2008“ Rolling bearings—Methods for calculating the modified reference rating life for universally loaded bearings”在修正额定寿命的基础上,将滚子沿素线方向均匀划分为切片,计算每个切片上的受载情况,求和得到轴承修正参考额定寿命为

(9)

式中:qcdk,qcek为内、外圈与滚子的第k个切片之间的基本额定动载荷;qedk,qeek为内、外圈与滚子的第k个切片之间的当量动载荷。

轴承修正额定寿命假设接触应力沿滚子素线均匀分布,未考虑偏载工况下轴承的边缘应力;修正参考额定寿命计算效率低,故本文建立基于支持向量机的轴承疲劳寿命计算模型。

2.2.1 支持向量机

支持向量机回归(SVR)具有训练样本小,鲁棒性强,泛化能力强等优点,预测波动范围较大的训练集时精度较高。基本原理是寻找***优超平面使各样本点与该平面偏差***小,超平面可表示为

f(x)=wTx+b,

(10)

式中:w为法向量;x为向量集;b为位移项。

假设有l个训练样本,样本集为

T={(xm,ym)};m=1,2,…,l,

(11)

式中:xm为样本的输入向量;d为向量维数;ym为样本的输出值。

支持向量机回归求解问题转化为

(12)

式中: C为惩罚因子;为松弛变量;ε为损失系数。

引入拉格朗日乘子式可转化为

(13)

对(13)式进行对偶变换,得到SVR的对偶形式为

(14)

式中:K(xm,xn)为核函数。

求解(14)式可得和b,进而得到***优超平面。

核函数的作用是把原始空间的非线性问题高效地转化为高维空间的线性可分问题,同时避免维数灾难的发生。核函数是求解(15)式的关键,本文选择RBF核函数

(15)

式中:σ为RBF带宽。

2.2.2 评价指标

采用平均绝对百分比误差、均方根误差、绝对系数3个指标评价轴承寿命预测模型:平均绝对百分比误差越小,说明预测值与真实值越接近,预测效果越好;均方根误差用于衡量预测值与真实值的偏差,均方根误差越小,偏差越小;绝对系数用于评价预测值和真实值的符合程度,绝对系数越大,说明模型拟合程度越好。

平均绝对百分比误差为

(16)

均方根误差为

(17)

绝对系数为

(18)

式中: Mactual为真实值; Mforecast为预测值。

2.2.3 模型构建及验证

假设样本的输入向量xm为影响轴承疲劳寿命的因素,包括径向载荷、力矩载荷、转速、径向游隙,ym为轴承修正参考额定寿命,基于SVR的轴承疲劳寿命模型为

ym=f(xm)。

(19)

构建轴承疲劳寿命模型的步骤如下:

1)利用拉丁超立方法对径向载荷、力矩载荷、转速、径向游隙输入1 000组样本点。

2)基于非赫兹接触模型计算1 000组样本点,得到各滚子与滚道之间的接触应力,再利用(9)式计算轴承修正参考额定寿命。

3)由已知样本数据选择合适的参数,通过求解(14)式寻找***优超平面。

4)根据***优解建立决策函数

(20)

5)计算平均绝对百分比误差、均方根误差、绝对系数并评价寿命模型,若误差在允许范围内,说明寿命模型满足要求,若不满足则增大取样范围。

基于上述方法建立不同修形方式的NJ311圆柱滚子轴承疲劳寿命模型,各项评价指标见表2:疲劳寿命预测值与真实值误差较小,模型拟合度较高,说明了模型的正确性。

表2 NJ311轴承疲劳寿命模型的评价指标

Tab.2 Evaluation indexes of NJ311 bearing fatigue life model

为进一步验证,随机抽取3个样本点,结果见表3:相对误差在5%以内,满足要求。

表3 NJ311轴承疲劳寿命模型对比

Tab.3 Comparison of NJ311 bearing fatigue life models

基于本文轴承疲劳寿命模型,分析偏载工况下力矩载荷、径向载荷、转速、径向游隙对轴承疲劳寿命的影响。

在径向载荷为14 kN,转速为1 200 r/min,径向游隙为0 mm时,轴承疲劳寿命随力矩载荷的变化如图8所示:1)本文模型轴承疲劳寿命小于修正额定寿命;2)随力矩载荷增大,偏载效应增强,轴承疲劳寿命降低;3)当力矩载荷小于13 N·m时,不同修形方式的轴承疲劳寿命由高到低依次为对数素线修形、圆弧修形(圆心在两侧)、圆弧修形(圆心在中线)、全圆弧修形、直素线,当力矩载荷大于13 N·m时,偏载效应增强,对数素线滚子轴承疲劳寿命急剧下降,说明不同修形方式的轴承抵抗偏载的能力不同。

图8 轴承疲劳寿命随力矩载荷的变化曲线

Fig.8 Variation curve of bearing fatigue life with torque load

在力矩载荷为10 N·m,转速为1 200 r/min,径向游隙为0 mm时,轴承疲劳寿命随径向载荷的变化如图9所示:1)随径向载荷增大,边缘效应对轴承寿命的影响程度增大,轴承疲劳寿命降低;2)径向载荷由10 kN增加到20 kN时,对数素线滚子轴承疲劳寿命由直素线滚子轴承疲劳寿命的1.84倍上升到2.31倍。

图9 轴承疲劳寿命随径向载荷的变化曲线

Fig.9 Variation curve of bearing fatigue life with radial load

在径向载荷为14 kN,力矩载荷为10 N·m,径向游隙为0 mm时,轴承疲劳寿命随转速的变化如图10所示:1)随转速增加,滚子与套圈之间的接触应力增大,疲劳寿命降低;2)边缘效应与偏载效应对轴承寿命的影响程度与转速无关,随转速增加,对数素线滚子轴承疲劳寿命始终是直素线滚子轴承疲劳寿命的2.03倍左右。

图10 轴承疲劳寿命随转速的变化曲线

Fig.10 Variation curve of bearing fatigue life with rotational speed

在径向载荷为14 kN,力矩载荷为10 N·m, 转速为1 200 r/min时,轴承疲劳寿命随径向游隙的变化如图11所示:1)当径向游隙由-15 μm逐渐增大时,轴承疲劳寿命逐渐增大;2)径向游隙增大至-6 μm时,轴承疲劳寿命***高,这是由于此时轴承内部的承载区域较大,单个滚子承载较小;2)继续增大轴承径向游隙,轴承承载区域减小,滚子受力增大,轴承疲劳寿命降低。

图11 轴承疲劳寿命随径向游隙的变化曲线

Fig.11 Variation curve of bearing fatigue life with radial clearance

本文通过切片法建立偏载工况下的圆柱滚子轴承非赫兹接触分析模型,得到滚子沿素线方向的接触应力分布,并基于支持向量机建立5种滚子修形方式的圆柱滚子轴承疲劳寿命计算模型,分析了力矩载荷、径向载荷、转速、径向游隙对不同修形方式轴承疲劳寿命的影响。但建模时考虑的因素还不够全面,与实际工况还有一定的差异,有待进一步研究。

【参考文献】

[1] 恽瑶芳.圆柱滚子轴承轴向承载能力和疲劳寿命的计算方法[J].轴承,1983(3):1-15,64.

[2] 罗祝三,吴林丰.任意载荷作用下轴承寿命的计算[J].轴承,1990(4):2-9.

[3] WARDA B,CHUDZIK A.Effect of ring misalignment on the fatigue life of the radial cylindrical roller bearing[J].International Journal of Mechanical Sciences,2016,111/112:1-11.

[4] 刘栋,闫明,金昊,等.滚动轴承接触应力的有限元分析方法研究[J].机械传动,2015,39(9):129-132.

[5] DENG B,LIU Y F,GUO Y,et al.Integral finite element analysis of turntable bearing with flexible rings[J].IOP Conference Series:Materials Science and Engineering,2018,322:1-7.

[6] 徐鹤琴,汪久根,王庆九.滚动轴承疲劳寿命的影响因素[J].轴承,2016(5):58-64.

[7]OSWALD F B,ZARETSKY E V,POPLAWSKI J V.Effect of internal clearance on load distribution and life of radially loaded ball and roller bearings[J].Tribology Transactions,2012,55(2):245-265.

[8] 冷钢,王黎钦,郑德志,等.复杂工况下滚子轴承寿命的修正计算方法[J].轴承,2012(12):1-5.

[9] CRETU S S.The effect of primary loading on fatigue life of cylindrical roller bearings[J].IOP Conference Series:Materials Science and Engineering,2016,147(1):1-18.

[10] 徐芝纶.弹性力学[M].北京:人民教育出版社,1979.

[11] HARRIS T A,CRECELIUS W J.Rolling bearing analysis[J].Journal of Tribology,1986,108(1):149-150.