摘 要:建立了森基米尔轧机轧辊与轴承系统相互作用的接触与变形分析模型,采用有限元法对其进行了求解; 研究分析了给定轧制工况条件下单、双辊支撑的森基米尔轧机轴承系统的接触载荷、接触应力及变形分布情况;并进一步分析了不同轧制工况条件下单辊支撑时轴承系统的接触行为变化规律。结果表明,在同等轧制工况条件下,与双辊支撑相比,单辊支撑时轴承承受更大的内部接触应力及外圈接触变形;随着轧制力的增大,单辊支撑时轴承内部应力及外圈接触变形增大较为明显。

关键词:森基米尔轧机;轧机轴承;滚子轴承;接触载荷;接触应力;接触变形;有限元

1 前言

随着高精度薄板钢材市场需求量的增加,二十辊森基米尔轧机得到快速发展和广泛应用,然而其关键技术研究有待解决[1-4]。二十辊森基米尔轧机具有整体铸造的坚固机架,轴承及心轴构成的支撑辊装置为多支点梁的形式,轧制力通过中间辊呈放射状分布到各支撑辊装置上,进而沿辊身长度方向传递到整体机架[2]。支撑辊轴承为外圈旋转,线速度可达800~1000m/min,所承受的单位压力比普通轴承高2~4倍,pv值是一般用途轴承的3~20倍。然而,由于技术水平限制,目前产品时常容易出现疲劳、断裂、烧损等失效现象。

森基米尔轧机轴承是冶金轴承中的高技术产 品。该产品核心技术研究涉及到诸多成组关键技术的识别和集成。森基米尔轧机轴承技术在欧洲SKF和Schaeffler的发展***为成熟,而日本KOYO、NSK以及美国Timken也达到很高水平,但与这种蕴含诸多先进技术于一体的轴承的相关技术文献极为有限。文献[5]对森基米尔轧机轧辊系统的振动特性进行数值模拟,据此识别失效的轧机轴承;以前的研究有将支撑辊装置简化为实心轧辊,采用简单有限元模型和接触单元法,分析轧制力和薄板钢带宽度等参数对轧辊挠度及辊隙压力分布的影响[6] 。然而,这种简化不适用于森基米尔轧机轴承和支撑辊轴承系统的研究。对森基米尔 轧机轴承单元内部及其与轧辊间的接触受力与变形状况的研究也极为少见[7-9]。在设计结构上,轧辊背衬轴承与心轴一起构成支撑辊系统,研究上不但涉及轴承单元整体与中间辊间的相互作用关系,也涉及轴承组件内部的相互作用关系。此外,由于轧机上部4个支撑辊与其对应的中间辊具有单、双辊支撑形式,导致轴承单元内部作用机理也不同。另一方面,考虑到每个支承辊具有5~8套轴承构成背衬支撑辊轴承系统,研究更具复杂性。因此,系统性识别森基米尔轧机轴承成组关键技术和技术集成研究可以采用分解复杂模型方法进行。例如,首先,研究轴承单元与单、双辊支撑的接触行为规律;然后,在给定外部条件下,开展轴承单元内部的接触机理研究;此外,还可以开展围绕轴承微尺度设计进行的滚道设计或滚子宏观与微观拓扑结构设计技 术研究,包括所谓的凸度和游隙分析;轴承外圈壁厚差H值控制的接触机理也包括在所涉及的成组关键技术研究中。因此,森基米尔轧机轴承产品研发是一项系统性的、具有成组关键技术逐项识别与集成的高端轴承特征的研究工作。

作为森基米尔轧机轴承成组关键技术识别与集成研究的一项重要工作,下文将以具有高速、重载及精密特征的典型二十辊森基米尔轧机的轧辊与轴承单元构成的耦合系统为研究对象,建立轴 承单元与轧辊系统相互作用的接触行为机理研究的力学模型;通过对比研究,分析不同轧制力工况条件下单、双辊支撑形式的轴承单元与中间辊间的接触行为;同时,研究分析轴承单元内部滚子接触行为规律,以支持轴承单元及轧辊间接触应力与变形分布规律;通过上述研究,为森基米尔轧机轴承产品微尺度设计技术、工艺控制技术及安装服役技术的识别,提供数值试验机理分析依据。

2 模型与方法

2.1 轧辊轴承系统模型

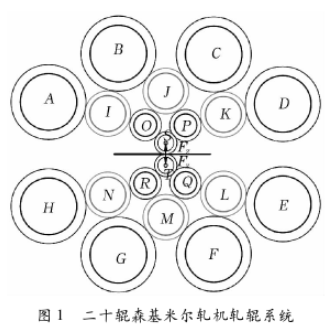

二十辊森基米尔轧机工作原理如图1所示。二十辊森基米尔轧机的轧制力Fz从工作辊S,T通过中间辊I,J,K,L,M,N,O,P,Q,R传送到支撑辊装置A,B,C,D,E,F,G,H;并***终传到坚固的整体机架上,以保证钢带在宽度方向较小的厚度偏差[7]。森基米尔轧机背衬轴承工作在高速和重载条件下,其外圈作为支撑辊工作面与中间辊接触。每个支撑辊通常由5~8套两列或三列圆柱滚子轴承作为背衬轴承安装在同一心轴上,通过外圈与中间辊的非共形接触传导轧制力,外圈易产生变形,改变轴承内部载荷分布,影响承载能力。轧机中心线两侧的4个第二中间辊I,K,L,N为传动辊,由电动机通过万向节轴来传动;两个工作辊是靠4个传动辊及其与第一中间辊O,P,Q, R间的摩擦力而驱动的。试验和装机表明轴承外圈通常发生不同形式的断裂现象,因此在考虑轴承单元内部结构设计的前提下,开展其外圈与中间辊界面间接触行为的机理研究,对轴承产品微尺度设计技术的识别与发展具有重要的现实意义。

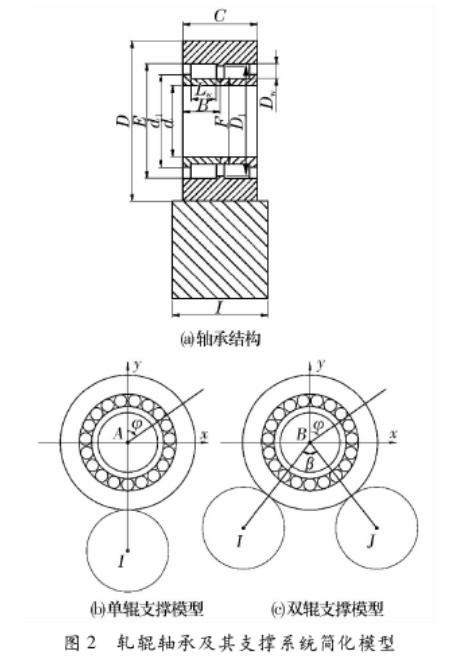

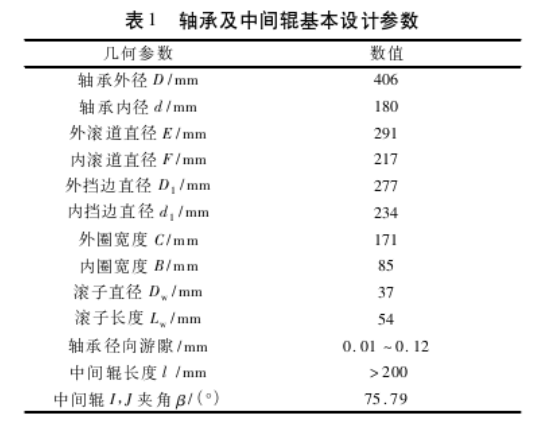

以典型森基米尔轧机轴承为对象开展研究, 其结构形式和基本设计参数分别如图2a和表1所示。考虑轴承单元支撑形式的不同,建立了2组典型森基米尔轧机背衬轴承单元与中间辊界面间接触行为机理研究的力学模型,如图2b和图2c所示。值得一提的是,根据接触力学数值试验迭代性质,所建立的接触力学模型已经考虑了所有接触界面间易发生应力集中和数值试验迭代敏感性的问题,以便提高数值试验效率和准确性。

2.2 工况条件

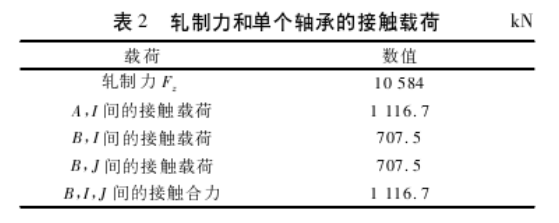

随着工作辊压下位置的不同,各辊作用力的方向角不断地变化,受力也不同[2]。选取较不利的工况来分析,此型号森基米尔轧机设计***大轧制力Fz约为10584kN,忽略辊系的摩擦力矩,并设轧制力在上、下工作辊连心线上,如图1所示; 辊系对称布置,各辊为标准直径,换算到支撑辊所受接触载荷为6700kN,而每个支撑辊上有6套背衬轴承,得到轧制力与单个轴承的接触载荷,见表2。

2.3 接触力学模型

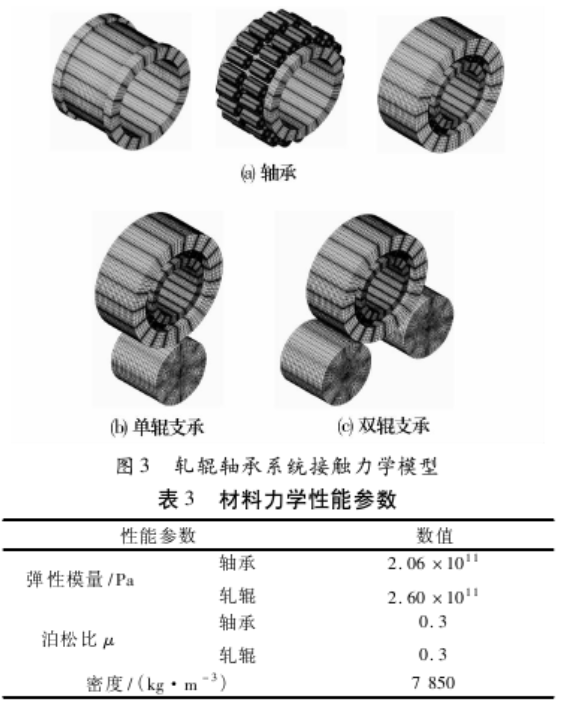

建立森基米尔轧机轧辊与轴承单元构成的耦合系统接触力学有限元模型,用于单、双辊支撑轴承与轧辊的接触性能分析[10](图3),其材料力学性能参数见表3。建模过程中,轧辊长度略大于轴承宽度即可,忽略其余部分。在不影响计算结果的情况下,对轴承结构进行适当简化,不考虑轴承内圈润滑油孔及外圈密封槽等的影响,以滚子周向及轴向约束来模拟保持架作用,在发生接触的区域和可能具有应力集中的区域进行网格细化, 以保证计算精度和数值迭代求解效率。界面间的接触方式可以利用曲面插值技术选用面-面接触方式建立接触关系,轧辊轴承系统AI单辊支撑模型有77个接触对,BIJ双辊支撑模型有78个接触对。接触对设置主要是为了在接触力学数值迭代中便于对可能接触的界面节点进行相对位置的控制,这里不做过多陈述。此外,接触数值算法采用增广拉格朗日法。

3 计算结果

通过有限元数值计算,在同等工况下对比单、双辊支撑时轴承与轧辊的接触性能,并进一步得到不同轧制力下单辊支撑的轴承的应力与变形分布。设置2个载荷子步,自动时间步长;运行时间约30min,单、双辊支撑模型分别经过7步和5步平衡迭代,稳定收敛,读取并处理数据。将网格加密1倍,2次结果相对误差在5%以内,消除了数值迭代过程因网格密度和应力集中问题导致的数值敏感性问题。

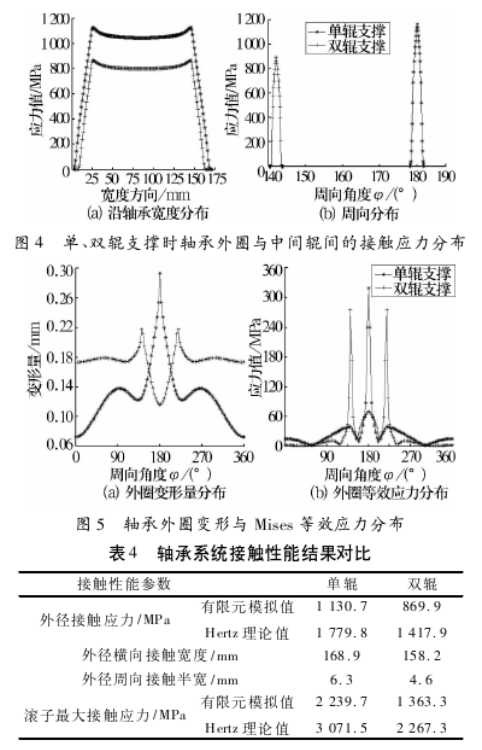

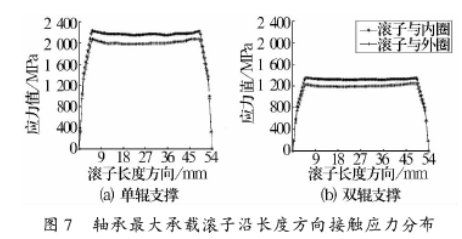

在***大轧制力下,给定游隙为0.1mm时,单、 双辊支撑的轴承的应力与变形分布情况对比如图4~图6所示。图4a和图4b分别为单、双辊支撑形式下,中间辊与轴承单元外径表面间的接触应力沿轴承宽度方向和周向的分布情况。图5a和图5b分别对比了单、双辊支撑时轴承外径中部周向的变形量与综合Mises等效应力分布。图6a与 图6c分别为单辊支撑时轴承内、外滚道表面中部的Mises等效应力分布;图6b与图6d分别为双辊支撑时轴承内、外滚道中部表面的Mises等效应力分布。单、双辊支撑时,受载***大的滚子沿其轴线方向的接触应力分布状况如图7所示。

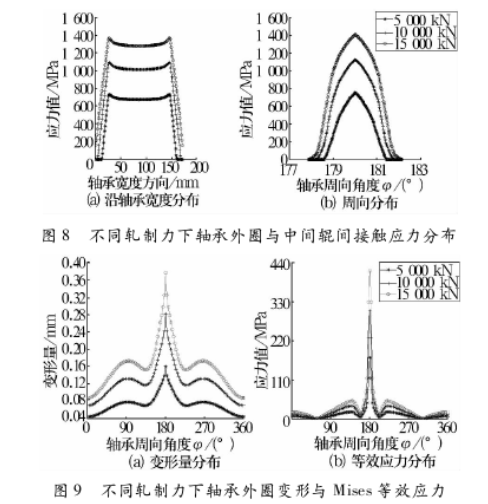

给定游隙0.1mm,轧制力分别选取5000,10000,15000kN(即轴承的接触载荷为527.5,1055.1,1582.6kN)时单辊支撑轴承的应力与变形分布情况如图8,图9所示。图8a和图8b分别为不同轧制力下中间辊与轴承外圈间接触应力沿轴承宽度方向、周向的分布情况。图9a和图9b分别比较了不同轧制力下轴承外径中部周向的变形量与Mises等效应力分布。

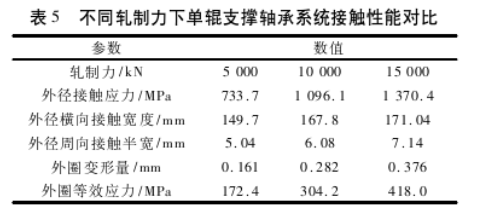

***大轧制力下单、双辊支撑时轴承接触应力分布的有限元解及Hertz理论解见表4;不同轧制力下单辊支撑的轴承应力与变形分布的对比结果见表5,其中对比量均为图中所示***大值。值得一 提的是,Hertz应力仅能近似给出简单特征接触界面间的接触应力,而对于考虑森基米尔轧机轴承单元整体结构及外圈与中间辊界面间接触行为的精确分析,其局限性很大[11],因此,Hertz理论计算结果仅作为参考。

4 讨论

4.1 轴承系统接触性能分析

由表2可知,在***大轧制力下单辊支撑背衬轴承接触载荷与双辊支撑下接触载荷合力相同,约为1116.7kN。在此同等接触载荷条件下,对比研究给定游隙为0.1mm的单、双辊支撑模型的应力与变形分布情况。

由图4可知,单、双辊支撑时,轴承外圈与中间辊之间的接触应力分布曲线相似。由于双辊支撑时轴承的接触载荷要比单辊支撑的小,因而双辊支撑的轴承外圈的接触应力幅值与接触宽度均小于单辊支撑的情况。由图6可以看出,单辊支撑的轴承内部等效应力明显高于双辊支撑,双辊支撑时有9个滚子同时受力,且较为均衡,而单辊支撑时只有7个滚子受力,大小差异明显,这加剧 了单辊支撑形式的应力集中现象。由图4~图6及表4的对比可知,单辊支撑的轴承比双辊支撑的轴承应力与变形分布更集中,数值更大。显然, 同等工况载荷及游隙参数下,单辊支撑的轴承更容易失效。

由图5a可知,单辊支撑时轴承外圈在φ=180°处变形较大,其两侧变形相对较小,波峰与波谷的落差达0.171mm,在φ=90°及φ=270°附近变形也相对集中,落差为0.065mm,可产生较大的弯曲应力,在滚子与轧辊的夹击下,容易出现断裂等失效现象;而双辊支撑的轴承外圈的变形相对均衡,但在φ=142°,180°,218°处有一定突变,***大落差为0.102mm,亦存在断裂危险。可见,轴承与轧辊的非共形接触会造成轴承较大变形突 变,改变其内部载荷分布,带来不利影响。

由图5b可以看出,在轴承与轧辊接触区域外圈外径的Mises等效应力增大明显,这是由外圈与滚子及轧辊同时接触叠加造成的,其他区域应力峰值主要受滚子接触载荷影响。同图5b,图6中应力***大值亦是由外圈与轧辊及滚子同时接触叠加而成的,其它极值点主要由滚子与外圈的接触产生。由此可知,在轧机运转过程中,轴承外圈应力峰值等接触性能参数随着滚子与轧辊相对位置的不同而不断变化,文中所分析仅为***不利的完全叠加工况。

由图7可知,单辊支撑时***大承载滚子所受接触应力为2239.7MPa,***大接触变形为0.05mm,所处位置为φ=180°处;双辊支撑***大承载滚子所受接触应力1363.3MPa,***大接触变形0.048mm,位于φ=142°,218°处。

4.2 单辊支撑轴承系统接触行为进一步分析

根据单、双辊支撑模型的分析结果,单辊支撑时轴承的接触状态更危险。因此,在给定游隙为0.1mm下,轧制力分别选取5000,10000,15000kN,对单辊支撑时轴承的受力与变形情况做进一 步分析研究。

由图8a可知,轧制力达到5000kN时,接触应力分布明显短于轴承宽度;轧制力为10000kN时***大接触应力为1166.7MPa,其边缘处接触应力接近于零,此时,轧辊与轴承接触应力的大小与区域分布仍较为合理;而在轧制力增大到15000kN时***大接触应力达到1370.4MPa,整个轴承 宽度方向都有接触应力分布,边缘处有高于160MPa的应力,这将导致轴承两侧密封区域承载增加,轴承易过早失效。由此可知,森基米尔轧机轴承的结构参数与***大轧制力10584kN的工况载荷是相适应的。

由图8和图9可知轧辊与轴承接触宽度、接触应力、外圈变形及Mises等效应力的变化规律。随着轧制力的增大,外圈变形与应力集中的现象愈加突出:变形波峰与波谷的***大落差由5000kN时的0.090mm增大到10000kN时的0.164mm,再增大到15000kN时的0.223mm;应力波峰与波谷的***大落差由167.5MPa增大到295.0MPa,再到404.5MPa。由表5可知,轧辊与轴承间接触宽度、接触应力及外圈的变形量与Mises等 效应力均随着轧制力的增大而非线性增大。当轧制力增大2倍时,外圈与轧辊间的***大接触应力增大近86.8%,而对应的横向与周向接触宽度分别增大约14.3%和41.7%;同时,外圈变形量与外圈Mises等效应力分别增大1.34和1.42倍。综合考虑应力与变形情况可知,过载荷条件极易引发轴承出现疲劳磨损、断裂等失效现象。事实上,森基米尔轧机背衬轴承试验和钢厂的装机实践表明,轴承外圈断裂和因外圈与中间辊界面间的润滑失效而发生的粘合磨损与工作载荷、界面加工质量及乳化润滑液等密切相关。文中研究结果能够用于对这样的类似问题进行机理性解释。

5 结论

(1)开发的森基米尔轧机支撑辊轴承多界面接触力学模型能够获得给定轧制工况条件下单、 双辊支撑轴承系统的接触行为机理的数值模拟。

(2)同等载荷工况条件下,单辊支撑轴承系统中外圈与中间辊间的接触宽度及滚道的Mises等效应力比双辊支撑轴承系统的要大。

(3)随着轧制力的增大,单辊支撑轴承系统接触性能变化显著。

此研究结果有利于进一步开展典型高速、重载、精密森基米尔轧机轴承单元与轧辊耦合系统的接触行为机理与失效机制的研究,为微尺度设计技术发展提供理论依据。

【参考文献】

[1]McCann J.Overview of WorkRolls for ColdRolling[J].Ironmaking&Steelmaking,2000,27(1):15-18.

[2]蔡崇伦.20辊森基米尔轧机结构分析[J].冶金设备,1980(3):9-21.

[3]中国机械工程学会.中国机械工程技术路线图-轴承[M].北京:科学技术出版社,2011:207-219.

[4]轴承产业升级发展技术路线与产品成组关键技术[R].i BIT(UMG),2011:1-56.

[5]Brusa E,Lemma L.Vibration Analysis of a SendzimirColdRolling Mill and Bearing Fault Detection[J]. Journal of Mechanical Engineering Science,2010,224 (3):1 645-1 654.

[6]Yu Hai-liang,Liu Xiang-hua.Analysis ofRoll Gap Pressure in Sendzimir Mill by FEM[J].Journal of Iron and SteelResearh International,2008,15(1):30- 33.

[7]Arif Sultan Malik.Rolling Mill Optimization Using an Accurate andRapid New Model for Mill Deflection and Strip Thickness Profile[D].Wright State University, 2007.

[8]Ringwood J V.Shape Control Systems for Sendzimir Steel Mills[J].IEEE Transactions on Control Systems Technology,2000,8(1):70-86.

[9]Mukhopadhyay G,Bhattacharya S.Failure Analysis of a CylindricalRoller Bearing from aRolling Mill[J].J. Fail.Anal.and Preven.,2011(11):337-343.

[10]Xi H,Wang Z Q,Guo H Y,et al.Contact Mechanism of FourRow CylindricalRoller Bearing on MillRoller [C].World Tribology Congress,2013.

[11]Wang Feng-cai,Wang Han-yu.Contact Mechanics of Spherical/Aspheric Bearings[M]//Encyclopaedia of Tribology.Berlin:Springer,2013:470-477.